Под прессом: причины дефектов древесных плит

Каким бы совершенным ни было оборудование и какими бы опытными — операторы, дефекты готовой продукции на деревообрабатывающих производствах неизбежны. Некоторые из них обусловлены природными несовершенствами древесины, другие появляются вследствие нарушения технологии или неисправности механизмов. Производство прессованных плит — на первый взгляд, один из самых несложных технологических процессов, однако есть целый ряд тонкостей, незнание которых может привести к браку.

Искривления поверхности, углубления и выступы, сколы и трещины, «рыхлость» и «сухость» плиты — эти и многие другие дефекты возникают на этапе прессования древесины, причём для каждого типа плит они разные. Задача производителя — вовремя выявить причину брака, а ещё лучше — предотвратить его появление заранее.

Следим за чистотой

Получить качественную фанеру невозможно, если для её изготовления использовать плохой шпон. А найти хороший не так-то просто — натуральная древесина всегда имеет сучки, прорость, червоточину и другие более или менее значительные пороки, которые сказываются на качестве готовой продукции. Но даже если производитель максимально ответственно относится к выбору сырья, это не даёт гарантированной защиты от дефектов: достаточно недодержать шпон под прессом или выставить слишком низкую температуру, и такая фанера уже не будет соответствовать эксплуатационным требованиям, а значит, продать её не получится.

«Наиболее распространёнными дефектами при прессовании фанерных плит являются вмятины, которые оставляет пресс, и расклей фанеры по причине нарушения технологического режима. Эффективность горячего прессования зависит от трёх основных параметров: давления, температуры и времени. Соответственно, чем толще фанера, которую мы склеиваем, тем больше времени ей необходимо находиться под прессом. При этом температура и давление должны оставаться неизменными, меняется только продолжительность нахождения фанеры в прессе. Если не выдержаны давление или температура, либо не соблюдено время выдержки, плита просто не склеится и развалится.

Что касается вмятин на фанере, то они, по сути, представляют собой оттиск выпуклостей или налипаний на поверхности самих прессующих плит. Такая вмятина ухудшает внешний вид листа фанеры, что приводит к понижению его сортности. Поэтому очень важно следить за чистотой плиты, не допускать, чтобы на поверхности оставались следы клея, так как на него может налипнуть мусор, и это приведёт к появлению вмятин на фанере.

Для ликвидации таких загрязнений мы обрабатываем плиты прессов простейшим химическим раствором перекиси водорода, распыляя его под высоким давлением. Таким способом мы убираем остатки клея и возможные частички мусора», — делится опытом менеджер службы по технологии и качеству комбината «Свеза» в Костроме Дмитрий Филенков.

Производство древесных плит: стоп клей

Чтобы клей не просачивался на поверхность плиты, его следует наносить равномерно, листы шпона с клеевым слоем выдерживать и сохранять их оптимальную влажность, а клей выбирать вязкий. Хорошие результаты даёт нанесение клея тонким слоем на клеенаносящих станках с дозирующими вальцами. Вместо жидкого клеящего средства можно использовать сухое — порошкообразное или плёночное на бумажной основе. Кроме того, избежать просачивания клея можно, используя более плотные и прочные листы шпона.

Как это часто бывает, предотвратить вытекание клеевого состава обычно проще и дешевле, чем исправить дефекты от его попадания на наружный слой фанеры. Степень ущерба зависит от того, какой клей применялся для соединения листов шпона. Например, пятно от глютинового клея вывести несложно: достаточно обработать его 6-10% раствором щавелевой кислоты или 15% раствором перекиси водорода. Эти составы осветляют просочившийся клей и отбеливают поверхность плиты. Пятно от карбамидного клея на шпоне может быть незаметным изначально, но проявиться при последующем окрашивании фанеры. Чтобы этого избежать, клей предварительно подкрашивают в тот же цвет, которым будет окрашена облицованная поверхность.

Слишком жидкое клеящее средство может стать причиной возникновения ещё одного вида дефектов — пузырей. Во время нагревания плит пресса жидкость, содержащаяся в шпоне и клее, начинает кипеть и испаряться. Количество пара будет зависеть от скорости спуска давления. При быстром спуске пар разрушает лист в слабом месте и выходит наружу, в результате происходит отделение слоёв шпона друг от друга. Такой эффект производители называют пузырём. Чтобы избежать этого, внутреннее давление в прессе после сжатия шпона понижают постепенно.

Расслоение может происходить не только на поверхности листа фанеры, но и на его углах. Этот дефект носит название «слабый угол». Опасность возникновения расслоения возникает при сочетании нескольких факторов: высокой влажности шпона, малой концентрации клея или его низкой вязкости, высокой температуры склеивания и большой слоистости фанеры. Производители отмечают, что фанера из хвойного сырья подвержена возникновению пузырей и слабых углов в большей степени, чем из лиственного.

Автоматика на страже качества

Дефекты прессования бывают явными и скрытыми. Если качество склеивания углов легко проверить, просто отогнув наружную кромку, то пузырь визуально можно и не заметить. Наличие внутренних дефектов специалисты на производстве выявляют ручным методом, простукивая поверхность листа деревянным молоточком. Но гораздо более эффективно использовать для этого специализированное оборудование.

«На комбинате «Свеза» действует комплексная программа по контролю качества, в рамках которой на производственные линии установлены многоканальные дефектоскопы. Такой ультразвуковой дефектоскоп-излучатель отвечает за качество продукции, произведённой на горячих прессах. Ультразвуковая волна проходит через фанерную плиту и рассеивается внутри. Если в фанере есть воздушная пустота, то волна от неё отражается и до приёмника не доходит. Соответственно, чем больше ультразвука дошло до приёмника, тем качественнее фанерная плита.

Системы совершенствования качества продукции, установленные на всех наших комбинатах, минимизируют влияние человеческого фактора на процесс производства, что позволяет исключить попадание некачественной продукции к клиенту. С той же целью в процессе модернизации производств мы внедряем инновационные решения для отслеживания дефектов готовой продукции при помощи высокоточных видеокамер и нейронных сетей. В процессе прессования очень важно получить лист фанеры требуемой толщины.

Установленные на предприятиях толщиномеры измеряют этот показатель с точностью до сотой миллиметра. Через контрольно-измерительные приборы проходит 100% продукции «Свезы». Избежать ошибок в процессе прессования или минимизировать их позволяют автоматические системы, которые отслеживают ключевые производственные показатели, которые я уже упоминал: давление, температуру и продолжительность прессования. По сути, современное оборудование само контролирует эти параметры за счёт встроенных бесконтактных термометров и систем слежения за давлением. Если какой-то из них не соответствует нормативу, система подаёт световой сигнал, который информирует оператора о нарушении, когда прессование уже запущено.

Если же процесс ещё не начался, но система уже обнаружила какую-то проблему (например, резко упало давление, что-то сломалось), то автоматика просто не позволит загрузить фанеру в пресс. Система безопасности заблокирует оборудование до тех пор, пока все его параметры не придут в норму», — рассказывает Дмитрий Филенков.

OSB: единство формы

«Как и любые другие производственные процессы, качество прессования обусловлено человеческим фактором. В какой степени — зависит от используемого оборудования и степени автоматизации процесса и её качества. Чтобы минимизировать влияние человека на выполнение технологических операций, необходимо выполнять качественную автоматизацию производственных процессов и иметь на производстве грамотных сотрудников.

В процессе пусконаладки оборудования на нашем производстве практически ежедневно происходили разные случаи, которые сказывались на качестве готовой продукции не лучшим образом. Иногда за смену случалось несколько сбоев. И каждый раз проблемы решались благодаря командной работе специалистов, которые действовали слаженно и следовали определённому алгоритму, что позволяло выявлять проблему в минимальные сроки», — считает главный технолог ООО «ДНС-Лес» Андрей Федоренко.

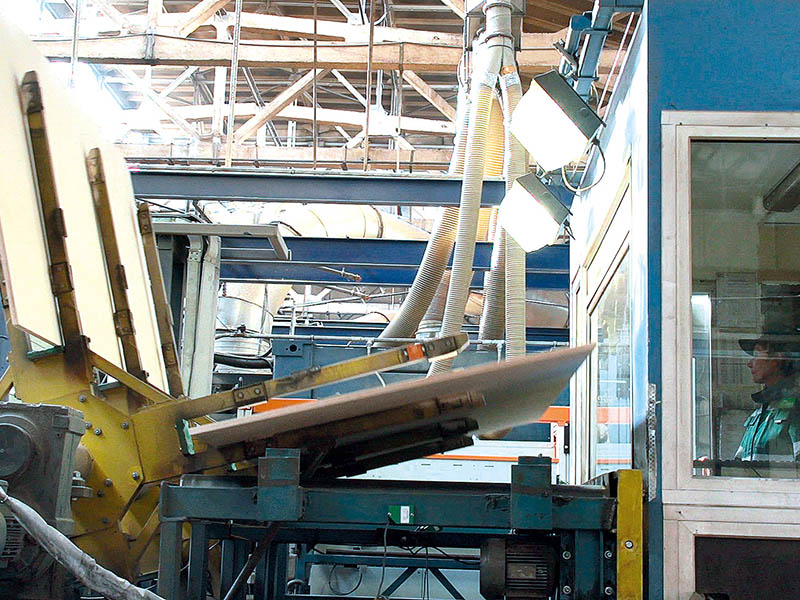

Предприятие выпускает плиты OSB, которые получают путём прессования ориентированной плоской стружки в три слоя в условиях высокого давления и температуры с использованием синтетической водостойкой смолы. Как и в производстве фанеры, в этом процессе могут возникать различные сбои, которые становятся причиной дефектов готовой продукции. Одним из самых распространённых специалисты «ДНС-Лес» называют разнотолщинность плит, когда из-за неправильной регулировки прижимных плит в многоэтажном горячем прессе или неравномерной насыпной плотности стружечного ковра OSB имеет разную толщину по всей длине.

«Насыпная плотность ковра должна быть максимально точной ещё до прохождения подпрессовки, это достигается за счёт использования формирующих машин либо дополнительных устройств. В случае, если вес ковра больше или меньше норматива, должна срабатывать автоматика, которая сбрасывает бракованный ковёр. В результате в пресс попадают только заготовки будущих плит, которые отвечают заданным параметрам по весу и плотности», — делится специалист компании.

Также плитам OSB свойственны уже знакомые нам по фанере пузыри и разрывы. Причины их возникновения те же: перерасход связующего или клеевых компонентов, содержащих воду, недостаточно сухая стружка (влажность свыше 3%) или неточная настройка цикла прессования. Правильно подобранный цикл обеспечивает максимальные показатели давления и температуры на первом этапе, когда происходит «прогрев» будущей плиты от краёв до центра, что обеспечивает максимальную полимеризацию связующего и его компонентов. Далее происходит постепенное снижение давления, что обеспечивает плавный выход пара из пласта плиты, благодаря чему она сохраняет целостность.

Машинная логика

Корректная работа горячих прессов не в последнюю очередь зависит от своевременного срабатывания автоматики и согласованных действий клапанов маслостанции. Сбой в их работе может привести к описанным выше дефектам и даже к поломке готовых плит при выгрузке из пресса. Предотвратить это позволяет своевременная чистка клапанов маслостанции, замена фильтров, проверка и наладка датчиков и другие профилактические работы.

Важно, чтобы стабильно функционировали не только сами прессы, но и формирующие машины, иначе плиты могут получиться рыхлыми с одного края или угла, а при длительном нахождении осмолённой стружки в машине — сухими. Сухость плиты также может быть вызвана неравномерным нанесением клея и его компонентов на стружку. В этот же ряд дефектов логично поставить плиту без глянца, у которой внешние слои пересушены. Это может происходить в случае, когда плиты находятся в прессе дольше, чем это необходимо в соответствии с заданным циклом прессования (обычно он занимает от 1 до 7 минут). Происходит выгорание парафина, клея и его компонентов во внешних слоях плиты, из-за чего поверхность вместо глянцевой становится матовой.

«При производстве плит OSB на горячем прессе нужно учитывать такой фактор, как исправность работы «швабры» — механизма, который заталкивает стружечный ковёр на загрузочную этажерку. Если ковёр рыхлый, «швабра» может его раскидать и смять торец. Данный механизм оказывает негативное воздействие при загрузке сформированного ковра, поэтому желательно заменить его приводными столами на загрузочной этажерке, которые выполняют перемещение более мягко», — подчёркивает Андрей Федоренко.

OSB-плиты и зеркальная гладкость

Качество формирования стружечного ковра напрямую связано с качеством готовых плит: если насыпная плотность по всей площади неравномерна, то поверхность OSB может оказаться испещрена углублениями, выступами, царапинами и пятнами. Также эти дефекты могут быть обусловлены состоянием прижимных плит пресса. Их поверхность должна всегда быть идеально чистой и гладкой, недопустимы участки без защитного напыления и полировки. В противном случае в тех местах, где имеются загрязнения, в процессе прессования готовая плита прилипает к поверхности прижимной плиты, и появляются отпечатки, поскольку парафиновая эмульсия полностью выгорает.

Появление пятен на OSB также связано с осмолением стружки: мелкая фракция скапливается внутри осмолительного барабана и на каком-то этапе «отваливается», попадает в формирующую машину, а затем на стружечный ковёр. Чем дольше такой кусочек находится внутри барабана, тем более осмолённым он оказывается, пропитываясь как клеем, так и парафиновой эмульсией. Таким образом, чтобы предотвратить эти дефекты, необходимо тщательно следить за состоянием прижимных плит, контролировать насыпную плотность формирующегося ковра и своевременно производить чистку осмолительных барабанов.

Многое зависит от качества связующего компонента: чем оно выше, тем больше шансов, что все физико-механические показатели плиты будут в норме. Дать объективную информацию о состоянии клеевого состава могут лабораторные исследования.

«Лаборатория отбирает пробы каждой партии клея и проводит их анализ. У каждого связующего есть свои свойства, на основании которых можно делать заключения о качестве всей партии. А зная нормативные качественные характеристики готовой продукции, лаборатория выполняет анализ по физико-механическим показателям и эмиссии формальдегида. Далее идёт сравнение: если не было перехода на новый вид клея, то мы знаем, какие показатели должны быть.

В случае их несоответствия нормативу специалисты проводят работу по «контрольным точкам»: древесное сырьё, процессы сушки, осмоления, формирования ковра и прессования — отслеживается картина на всех этапах производства. И если на всех участках процесс идёт по техническому регламенту, никаких изменений не зафиксировано, то причина дефекта — низкое качество связующего», — резюмирует представитель ООО «ДНС-Лес».

Текст: Мария Кармакова

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.