Клеёный брус: особенности технологии

Можно ли за две недели возвести двухэтажный дом площадью 150 квадратных метров? Если речь идёт о готовом домокомплекте из клееного бруса, вполне реально. На стройплощадку поступает огромный «конструктор» из деталей, промаркированных и напиленных на заводе строго по определённым размерам в соответствии с проектом здания.

Но что из себя представляет клеёный брус? Чем он отличается от обычного и термобруса? Чтобы узнать ответы на эти вопросы, редактор журнала «Лесной комплекс Сибири» Елена Скуратова побывала на красноярском деревообрабатывающем предприятии «Сосновый бор», которое занимается производством этого стройматериала на протяжении десяти лет.

«Чем хорош клееный брус, так это тем, что жить в доме из этого материала можно сразу же после строительства. Не надо несколько лет ждать, пока «коробка» отстоится, «обшивать» снаружи, выполнять внутреннюю отделку.

Многошиповой немецкий профиль не требует утепления между деталями, за счёт чего достигается высокая прочность соединений, исключена продуваемость. Профиль режется таким образом, чтобы он прикасался своими вертикальными плоскостями, а не лежал на горизонтальной. За счёт этого достигается очень плотное соединение, которое не будет промерзать.

Если сложить воедино затраты на все этапы строительства, получится, что в итоге стоимость построенного по такой технологии дома, будет ниже других вариантов», — рассказывает директор компании «Сосновый бор» Александр Крейнас.

Плюсы и минусы

С другой стороны, если здание строят из бруса по традиционной технологии, процесс растягивается на несколько лет, и в этом тоже есть свои плюсы: не надо вкладывать в строительство всю необходимую сумму целиком. Сначала делают сруб и кровлю, затем конструкции дают время на усадку (один-два года), потом отделочные работы.

Из клеёного бруса в течение двух недель делают домокомплект, и ещё две недели уходит на монтаж здания. Покрыли стены лакокрасочными материалами — вот и вся внутренняя отделка. Заезжай и живи.

Одно плохо — деньги нужно отдать сразу, но не у всех есть такая возможность, поэтому производители и говорят о необходимости поддержки деревянного домостроения со стороны государства.

Какую породу выбрать?

Клеёный брус производится из разных пород древесины. В этом году большей популярностью пользуются домокомплекты из кедра. Как отмечают специалисты, дома из этой породы древесины значительно теплее. Кедр смолит меньше, поэтому его советуют, если здание расположено на солнечной стороне, или планируют красить в тёмный цвет. А внешний вид — дело вкуса.

У сосны продолговатые более ровные сучки, а у кедра округлые, с каёмочкой. Сосна со временем, если покрыть прозрачным лаком, приобретает желтовато-золотистый оттенок. Кедр краснеет. Он изначально разнородный: одна доска почти белая, другая — значительно темнее, но со временем цвет выравнивается.

С лиственницей работать тяжело. Как говорят специалисты, материал «колкий», плохо сохраняющий тепло, зато очень красивый. В Красноярском крае редко строят из него дома, а вот москвичи приезжают за тысячи километров и заказывают домокомплекты из лиственницы, несмотря на все противоположные аргументы.

Сырьё для производства

А теперь поговорим непосредственно о технологии. Изготовление клееного бруса и стеновых комплектов — сложный многоступенчатый процесс. На этапе приёма материала на производство каждая доска тщательно просматривается и отбирается согласно определённым параметрам. Доски, не прошедшие «фейс-контроль», возвращают поставщику.

Решающий фактор

Следующий этап — сушка. Почему предприятие не покупает готовый высушенный пиломатериал? Использование собственного сушильного оборудования австрийского производства гарантирует, что древесина сушится при мягком режиме до требуемой влажности 10±2%.

Влажность заготовки для изготовления бруса играет существенную роль в стабильности размеров, сохранении формы и геометрии в процессе эксплуатации. Помогает исключить образования щелей и трещин в результате усушки. Затем доски строгаются с 4-х сторон до точных размеров и сортируются.

Надо склеить

Ламели склеиваются на мощном гидравлическом прессе с использованием полиуретанового клея, который показал, что даёт надёжное соединение и остаётся стабильным при перепадах температуры воздуха и изменении влажности древесины. Особое внимание уделяется экологической безопасности. Состав клея соответствует санитарным сертификатам. Самое удивительное, что он не имеет запаха. Качество операции тщательно контролируется, ведь от этого напрямую зависит, насколько прочным будет построенный в будущем дом.

Точный профиль

Когда клей затвердеет, заготовка для клееного бруса строгается и отправляется на профилирующий станок. Затем наступает этап изготовления стенового комплекта.

В точном соответствии с проектом брус режется на детали, зарезаются «чашки» — так специалисты называют стыковочные элементы. Каждую деталь подписывают, после чего домокомплект упаковывают и он ждёт отгрузки.

В чём разница?

Иногда термобрус называют синонимом клеёного. Это в корне неверно. Даже если внешне термобрус мало чем отличается от клееного, это два принципиально разных стройматериала. Отличие заключается в том, что термобрус представляет собой «бутерброд», состоящий не только из досок (ламелей), но и утеплителя: чаще всего используются пенопласт, пенофлекс, пенополиуретан и тому подобные материалы.

В составе клеёного бруса только дерево определённой породы. Для его производстваприменяются лишь доски (ламели), которые склеиваются между собой с помощью пресса. Ламели могут быть как цельными, так и срощенными в длину — в зависимости от выбора производителя.

МНЕНИЕ

«Клеёный брус может состоять из трёх-шести ламелей (досок). Мы используем только цельные ламели (в этом наше отличие), но вообще они могут быть и срощенными по длине.

После того, как доски прошли строгий отбор, их высушили в камере, построгали, самые красивые — «рубашки» — откладываем отдельно. При склеивании их размещают на лицевые стороны.

Важно обратить внимание на то, чтобы годичные кольца соседних ламелей были расположены в противоположном направлении. За счёт этого удаётся компенсировать внутренне напряжение досок. Если этого не сделать, брус может изменить геометрию.

Разложили, склеили заготовку, затем она поступает на профилирующий станок, где делается шип-паз, после чего брус торцуют, а затем пропитывают торец каждой детали, чтобы он не тянул влагу. Зарезают специальную чашку — и получается уже не погонажное изделие, а стеновой комплект. Каждая деталь подписывается, нумеруется, запечатывается специальной плёнкой и в таком виде доставляется на стройплощадку».

Текст и фото: Елена Скуратова

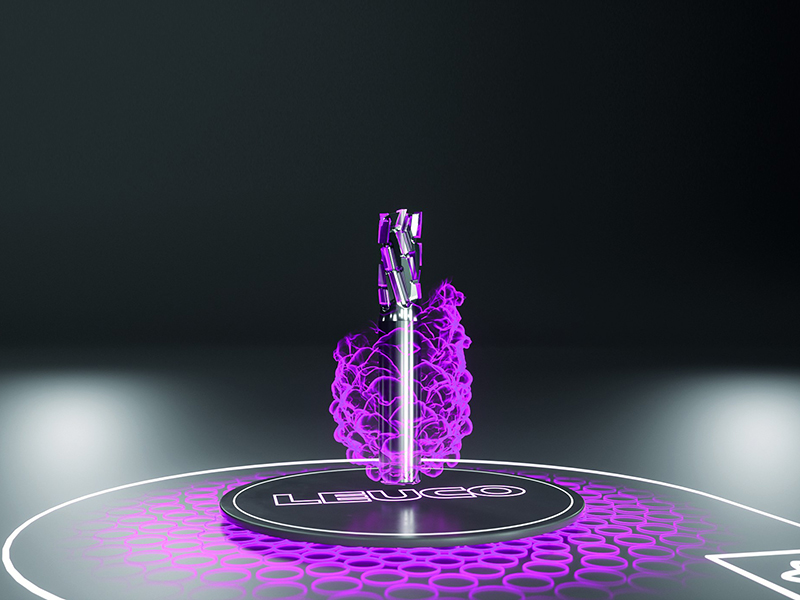

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.