Гори, гори ясно

Всем известно, что Россия – богатая лесом страна. А в последнее время всё громче звучит информация о том, что мы, пожалуй, ещё самое «обеспеченное» древесными отходами государство. Всё, что осталось от заготовленного материала после отделения от него деловой древесины, превращается в мусор, причём в мусор пожароопасный.

А вот вторая сторона медали. В мире ежегодно производится 9 млн тонн угля. Россия вносит свой вклад — примерно 100 тысяч в год. Потребление в нашей стране значительно выше. Поэтому мы закупаем древесный уголь у Беларуси, Украины и Китая. Парадокс? Наши эксперты говорят по-другому: идея для бизнеса.

Востребованный товар

Все знают, что древесный уголь можно использовать для отопления. Пожалуй, на слуху ещё отдых на природе: между прочим, одна только Москва съедает 3,5-4 тысячи тонн фасованного угля за сезон. Это серьёзная, но далеко не единственная ниша. И, между прочим, даже не самая большая.

«Традиционно потребители древесного угля — это кафе, рестораны, туристические базы, словом, все, кто связан с индустрией гостеприимства. Применяют уголь в металлургии, медицине, нефтехимии. Торговые сети так же активно закупают уголь, правда, здесь немаловажен фактор сезонности — спрос со стороны ритейлеров появляется в весенне-летний период», — рассуждает председатель Совета Ассоциации предприятий БМПА Василий Рыжков.

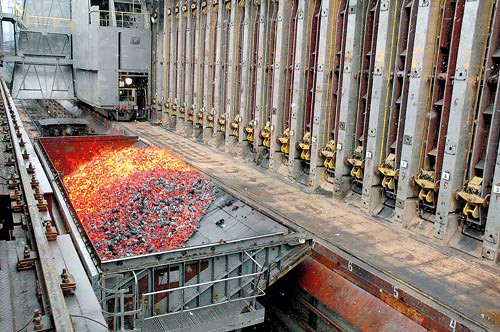

Но всё-таки самый мощный игрок на этом рынке – это металлургические предприятия. Вспомните демидовский чугун – он считался одним из лучших в мире. Во многом это связано в тем, что плавился он на древесном угле.

«При производстве кокса используется каменный уголь. Такие элементы, как сера, фосфор, из угля переходят в кокс. А при плавке металла они же переходят в чугун. В результате снижаются его эксплуатационные качества: хрупкость увеличивается, ковкость уменьшается. А если делать чугун на угле, где этих элементов нет, только их следы, характеристики стали и чугуна улучшаются. Бразилия до сих пор держит первое место по качеству изделий металлургической промышленности, потому что работает на угле», — объясняет генеральный директор ООО «Уралуголь» Павел Лашко.

Ещё один важный потребитель – производители кремния. Российские компании, представляющие этот рынок, потребляют несколько тысяч тонн угля в месяц. Кристаллический кремний широко используют в производстве транзисторов, фотоэлементов, солнечных батарей и других полупроводниковых приборов. Другая область — производство активных углей, которые идут на фильтры для противогазов, используются в медицине и кулинарии. В общем, как утверждают наши эксперты, производители древесного угля с товаром на руках не останутся.

Дедовский метод?

Процесс получения древесного угля существует ещё с незапамятных времён, и за прошедшие столетия в этом деле мало что изменилось. Разве что это оно стало более технологичным. В основе всего пиролиз — нагрев древесины (на самом деле — любого вещества) без доступа кислорода. Еще металлурги Петровской эпохи работали примерно по такой же схеме: копалась яма, туда закладывалась древесина, поджигалась, в процессе горения дерева выделялся кислород, а дальше шёл всё тот же процесс пиролиза. Сегодня ямы, конечно, никто не копае — процесс идёт в пиролизных печах, в остальном же технология сохранилась.

«Технология основана на методе получения угля в закрытых камерах (печах) методом пиролиза древесины без доступа кислорода. Печи представляют собой герметичные камеры с тепловой рубашкой из негорючих материалов. Внутри камер расположена система тепловых каналов для равномерного распределения тепла по всему внутреннему объёму камеры. Обогрев материала происходит за счёт лучистого тепла, исходящего от стенок тепловых каналов, которые нагреваются за счёт горячих топочных газов, подающихся из газогенератора. За счёт герметичности камер и отсутствия контакта с дымовыми газами на выходе получается качественная продукция с минимальным содержанием золы. Углевыжигательные печи оборудованы системой удаления влаги и дожига газов с дополнительной системой очистки. Печи отличаются объёмом загрузки — от 1 до 100 м3 и выше. Крупные ретортные углевыжигательные комплексы способны производить сотни тонн угля в месяц», — рассказывает Василий Рыжков.

Впрочем, заявление об отсутствии эволюции в этой отрасли всё же несколько утрировано. Да, многие производства ещё работают по старинке, однако эксперты подобные технологии называют «грязными».

«Для того чтобы отапливать собственные дома, люди на протяжении уже многих веков заготавливали уголь кустарным способом. Позже появились так называемые «бочки», они работают и по сей день. В России есть заводы, которые их используют, но ничего хорошего в этом нет. Помимо того, что такое производство негативно влияет на экологическую обстановку, на выходе получается некачественный уголь. Объясню популярно. Жжём мы костёр и говорим: дрова горят. На самом деле, горят не дрова, а пиролизные газы, которые при нагревании выделяются. И если уголь при поджигании охватывают языки пламени, значит, этот уголь недожженый — в нём остались летучие соединения. То есть, грубо говоря, калорийность таких углей намного ниже, чем продукта высокотемпературного пиролиза, когда все газы из древесины удалены», — комментирует Павел Лашко.

Поэтому современные производители выпускают агрегаты с дожигом пиролизных газов непосредственно в камере печи, что и экологично, и эффективно.

Всё в топку

Теперь вернёмся к тому, с чего начали: какая древесина может служить сырьём для производства древесного угля? Эксперты отрасли коротко отвечают: любая. По породному составу – фактически полная свобода. Разве что для пищевой промышленности и медицины используется уголь из лиственных пород, поскольку в них практически не содержится лигнин. Так уж исторически сложилось, что у нас в ходу берёзовые дрова, но «нету такого закона». От породы древесины зависит плотность угля (а она определяет марку): берёзовый действительно получается плотнее хвойного, однако отличия по калорийности небольшие.

Да и идея использовать в качестве сырья древесные отходы — горбыль, срезку, и прочие элементы, от которых прибыли лесозаготовителям не дождаться, показывает себя как весьма состоятельная. Такой материал прекрасно подходит для угольного производства: он уже подсушенный, к тому же срезанный, то есть волокна открыты и влага выходит быстрее. К тому же, чем меньше фрагменты, которые отправляются в пиролизную печь, тем быстрее идёт процесс, и срезка в этом смысле оказывается материалом исключительно подходящим.

Впрочем, достаточно сказать, что существуют предприятия, которые утилизируют старые железнодорожные шпалы, превращая их в древесный уголь. Пожалуй, это достаточно яркая иллюстрация того, что подобное производство к сырью нетребовательно. Уральские учёные проанализировали этот вопрос и подтвердили качество угля из шпал. Ничего страшного нет даже в том, что такая древесина пропитана, как минимум, креозотом: все «лишние» вещества сгорают в топке, и на выходе мы получаем уголь, который можно брать даже на шашлыки.

Чьими руками «жар загребать»

Следующий важный аспект, влияющий на рентабельность производства, это кадровый вопрос. Сколько человек потребуется для обслуживания описанных агрегатов и какие требования предъявляются к квалификации сотрудников?

Нужно уточнить, что пиролизные печи устанавливаются не в помещениях, а на открытых площадках, что снимает с работающих с ними людей многие обязанности. Это, кстати, обязательное требование: расстояние до ближайшего жилья должно составлять не менее 500 м. Что же касается количества сотрудников, то, по словам экспертов, оно зависит от типа и параметров печи. Если речь идёт о крупных печах, оборудованных системой дожига пирролизных газов не в камере, как это было описано выше, а в топке, то понадобится от 3 до 10 операторов — такие системы требуют постоянного контроля. А вот если дожиг газов происходит непосредственно в камере печи, то здесь круглосуточное присутствие специалиста не нужно: в течение светового дня уголь готовится, а ночью остывает, без участия персонала. Для таких печей хватит и одного сотрудника.

«Обслуживать 2-4 печки может всего один оператор. Ещё 2-3 человека работают на подготовке сырья – пилят и колют его. Понятно, что здесь высокая квалификация не нужна. Да и работа оператора особых знаний и навыков не потребует: научиться этому легко, да и оборудование, так скажем, «с защитой от дурака», «неубиваемое». Да, человеческий фактор присутствует, но в минимальном объёме», — говорит Павел Лашко.

Вопрос рублем

Выходит, что производство древесного угля можно обернуть в прибыльный бизнес? Эксперты говорят, что это действительно так: ниша эта здорово недооценена. Если работать с собственным сырьём, то есть рассматривать такое проиводство как дополнительное к деревозаготовке и переработке, то затраты вообще миниимальны: на приобретение оборудования и заплату немногочисленному персоналу. Ведь горбыль, тонкомер и срезки в любом случае придётся утилизировать — иначе возможен конфликт с надзорными органами. Есть, конечно, вариант попроще — продать населению на дрова, но и доход здесь будет значительно меньше.

Однако такое производство получается рентабельным, даже если является самостоятельным. Главная задача — организовать поток сырья. А дальше — простая арифметика.

«Давайте просчитаем экономику. Какие затраты потребуются для работы такого производства, помимо вложений в оборудование? Ключевые — конечно на сырьё. Допустим, 1000 рублей в среднем стоит куб сырья — возьмём даже завышенную цену. Чтобы произвести 1 тонну угля, понадобится 7500 рублей на сырьё, то есть за один килограмм -7,5 рублей. 3,5 рубля – это зарплата рабочим. 1 рубль накинем на зарплату мастеру или бухгалтеру. Ещё 1 рубль — возможный ремонт и покупка инструмента. 1 рубль — непредвиденные затраты. Получается 14 рублей затрат на производство 1 кг древесного угля. Минимальная оптовая цена на рынке 16-17 рублей — в организации такого сбыта вообще ничего сложного нет. То есть чистая прибыль 3 рубля с каждого килограмма. Даже если это маленькое производство с выпуском 50 т в месяц, можно заработать 150000 рублей. И это минимальный вариант», — подсчитал Павел Лашко.

«Мы сами занимаемся производством угля на наших печах и можем уверенно говорить: на покупном сырье рентабельность этого производства достигает 70%. Если же работать на отходах своего производства (пилорамы, мебельные фабрики и т. д.), то вполне реальна рентабельность в 90%. Уголь — такой продукт, спрос на который есть всегда. Сегодня, кстати, вырос спрос со стороны иностранных клиентов. Им, как правило, требуются крупные партии угля (от вагона и даже танкера). Поэтому, если руководитель — хороший хозяйственник, способный наладить каналы сбыта, то производство угля может стать выгодным и в качестве побочного (если есть объёмы собственных отходов), и в качестве основного вида бизнеса», — подтверждает Василий Рыжков.

Текст: Кира Истратова

Бренд ARMOS на «Мебель-2023»: надёжность мебели для покупателей и бизнеса для партнёров

Два последних года для рынка франчайзинга были очень успешными. Кризис показал, что работать вместе с крупным и устойчивым партнёром куда безопаснее. К тому же, как рассказали нам эксперты ниши в отдельном материале, сложные события дали старт...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.