Энергоэффективность пеллетных прессов: тепловой расчёт и производственный потенциал

Эффективность пеллетирования древесины зависит от комплекса факторов, таких как параметры сырья (порода, влажность, размер и форма частиц) и конструктивно-технологические особенности процесса (мощность привода, диаметр пеллет, добавки и т. п.).

Из-за этого создаётся впечатление, что невозможно объективно оценить производительность пресса. Тем не менее способ такой объективной оценки существует, и благодаря ему можно сравнить прессы по удельной производительности, определить их энергетическую эффективность и производственный потенциал.

В 2009 году учёные Дании и США при поддержке компании Andritz провели обширное исследование, чтобы оценить энергозатраты процесса пеллетирования экспериментальным путём (рис. 1). В ходе работ они изучали влияние температуры, влажности, породы и добавок на силу и энергию прессования.

Несмотря на некоторые недостатки и местами противоречивые выводы, исследование позволило получить интересные данные. В частности, оно показало, что процесс прессования состоит из нескольких фаз, в которых действуют силы трения и вязкого трения.

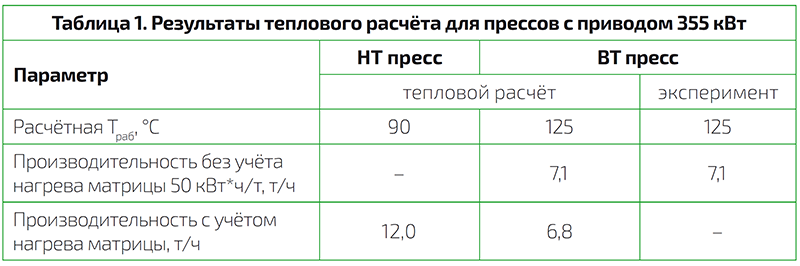

Давление в рабочей зоне достигает 450 МПа, что соответствует высоте водяного столба 45 км (в 4 раза больше глубины Марианской впадины). Качество полученных пеллет соответствовало требованиям во всём температурном диапазоне опытов от 60 до 160 °С. А энергозатраты были определены в 50 кВт·ч/т при 125 °С (для сосны) без учёта нагрева матрицы и КПД привода.

На основании этого можно сделать следующие выводы о физике процесса пеллетирования. Во-первых, он происходит в широком диапазоне локальных давлений, поскольку фазы процесса выполняются одновременно и многозонально.

Учитывая реальный рельеф поверхностей матрицы и роликов (рис. 2), а именно: наличие отверстий, фасок и пазов, максимальное давление возможно на ограниченных участках (плоская поверхность ролика против плоской поверхности матрицы). На этих участках материал течёт во всех доступных направлениях, обволакивает и склеивает частицы, не подвергшиеся разрушению.

Нагрев вторичен по отношению к давлению и является внешним проявлением работы по преодолению сил трения, создаваемых давлением при относительном движении матрицы и роликов. Как известно, работа сил трения преобразуется в нагрев.

Работа сил трения прямо пропорциональна скорости или квадрату скорости (при вязком трении в зависимости от вязкости) взаимного перемещения компонентов процесса. Скорость процесса, в свою очередь, зависит от линейной скорости относительного движения матрицы и роликов.

Процесс пеллетирования обычно представляют как плавление лигнина от нагрева, при котором он действует как связующее.

Но это мнение ограниченно: и лигнин, и целлюлоза являются полимерами аморфно-кристаллического строения и состоят из нескольких блоков, различных по температуре плавления и течения.

В составе обоих есть легкоплавкие фракции с температурой течения около 30-40 °С и ниже. Но важнее то, что в зонах с высоким давлением происходит течение всего материала в массе, вплоть до 100%. И хотя сразу после снятия давления тугоплавкие фракции быстро отвердевают, они также участвуют в процессе.

Тепловой расчёт

В исследовании нагрев сам по себе не оказывал влияния на качество пеллет. На практике качество обеспечивается технологическими параметрами матрицы, и в первую очередь калибрующей длиной каналов, в которых должно создаваться необходимое трение для уплотнения пеллет. То есть калибрующая часть каналов зависит от рабочей температуры: чем выше температура, тем длина каналов должна быть больше.

Отсюда следует, что энергозатраты процесса выражаются его температурой без её прямого влияния на качество продукции. Можно произвести тепловой расчёт, который покажет, сколько сырья можно нагреть до рабочей температуры Траб. Поскольку внешний нагрев в оборудовании отсутствует, то вся энергия берётся от привода.

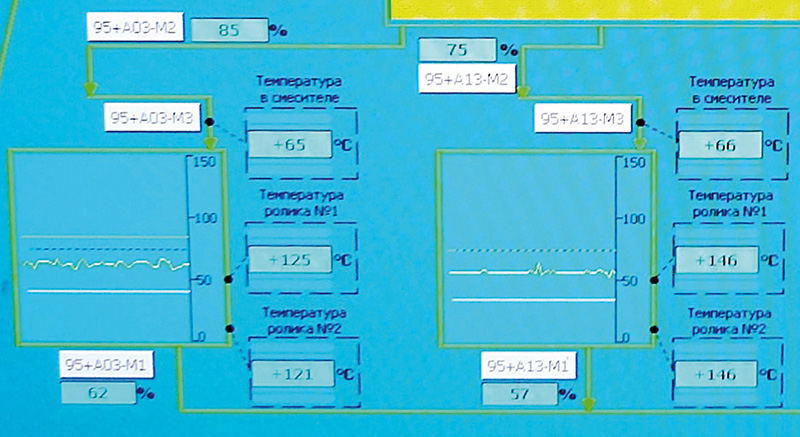

Из практики известно, что пеллетные прессы различных конструкций показывают рабочий диапазон от 85 до 145 °С для сосны. Возьмём для сравнения два пресса с полярными значениями Траб. Обозначим их как НТ — низкотемпературный (Траб = 85-95 °С, расчётная 90 °С) и ВТ — высокотемпературный (Траб до ≈ 145 °С, расчётная 125 °С) (рис. 3).

Производительность процесса (массу обработанного материала) можно рассчитать по его теплоёмкости, зная следующие показатели: количество энергии от электродвигателя (одинаковой мощности 355 кВт для обоих типов прессов), конечную температуру процесса (расчётная Траб для сосны), начальную температуру процесса.

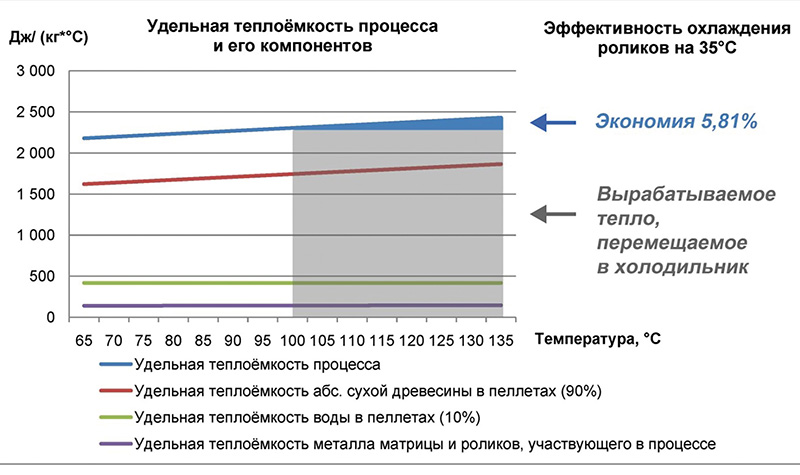

Также необходимо знать удельную теплоёмкость компонентов: абсолютно сухой древесины и воды в составе сырья, а также металла матрицы и роликов — частей, непосредственно участвующих в процессе (рис. 4), от которых происходит нагрев других частей оборудования и окружающей среды.

Необходимо отметить, что в реальности сырьё поступает в рабочую зону из смесителя, который находится выше рабочей зоны и от неё нагревается. Температуру в смесителе примем

65 °С (рис.3), это и будет начальная температура процесса.

В процессе пеллетирования происходит потеря влаги (сушка сырья) из-за испарения, что выражается энергией фазового перехода «вода — пар». На практике сушка обычно составляет от 2% внутри пресса. В расчёте сушка была принята в обоих случаях 2,27%, что привело результаты расчёта в полное соответствие с результатами эксперимента: расчётом показана удельная энергоёмкость 50 кВт*ч/т аналогично условиям эксперимента для ВТ пресса (табл. 1).

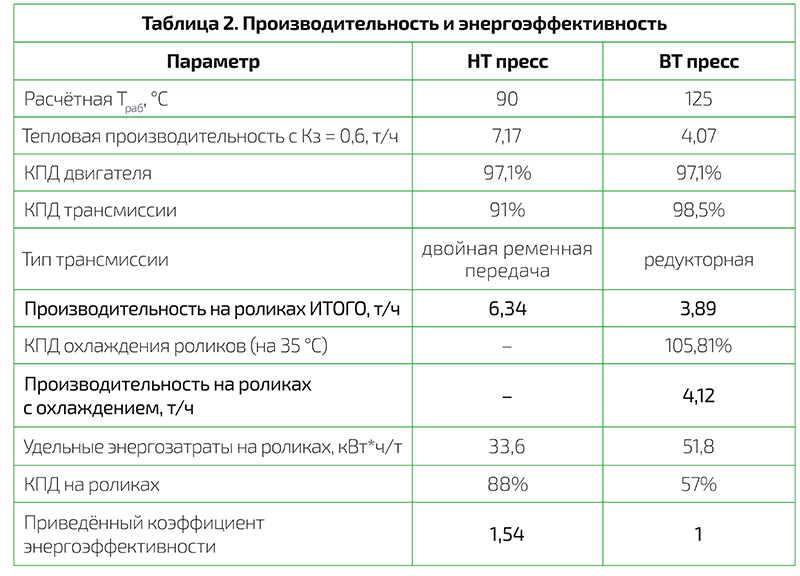

На практике следует учитывать КПД привода и ряд технологических параметров: коэффициент загрузки (Кз), показывающий нагрузку на двигатель, охлаждение роликов (для ВТ пресса), добавление воды или пара. Через коэффициент загрузки регулируется плавность процесса, а она в большой степени зависит от конструкции пресса. Коэффициент повышается в ходе работы таким образом, чтобы не возникли вибрации. Для данного анализа примем Кз=0,6 в качестве рекомендуемого для ВТ пресса.

Охлаждение роликов ВТ пресса и его эффективность

Повышенная температура вредна как для процесса пеллетирования, так и для эксплуатации пресса. Главным результатом охлаждения является улучшение условий работы оборудования: оно исключает избыточный износ движущихся частей и расход смазки роликов. Физический смысл охлаждения заключается в переносе излишков тепла из рабочей зоны в холодильник, при этом сами излишки продолжают вырабатываться и составляют более 50% (рис. 4).

С точки зрения теплового баланса тоже есть положительный эффект, однако он составляет, согласно тепловому расчёту, всего 5,81% при снижении температуры на 35 °С. И это без учёта затрат на работу системы охлаждения, мощность которой составляет 1,8 кВт.

Причиной положительного эффекта является рост теплоёмкости древесины с ростом температуры, а системой охлаждения роликов отвод тепла производится при более низкой температуре. Важно отметить, что эффективность охлаждения роликов определяется для того же самого ВТ пресса, но без системы охлаждения.

Добавка воды и пара

Согласно исследованию, вода играет роль смазки: с увеличением влажности сырья усилие прессования падает. Однако на нагрев воды тратится дополнительная энергия: независимо от начальной температуры воды, она подогревается в смесителе совместно с исходным сырьём до 65 °С, а до рабочей температуры — в рабочей зоне. Из-за высокой теплоёмкости воды её влияние на тепловой баланс достаточно велико.

Добавка 5% воды снижает расчётную производительность пресса (без учёта сушки): НТ — на 4,7%, ВТ — на 6,2%. Добавка 5% пара, напротив, повышает расчётную производительность пресса (без учёта конденсации): НТ — на 9-12%, ВТ — на 5-7%. Диапазон зависит от начальной температуры пара — 140 или 160 °С.

В то время как испарение воды требует дополнительной энергии (переход «вода — пар»), конденсация пара происходит с отдачей этой энергии. Однако оценить потери пара и долю конденсации не представляется возможным. На практике повышение производительности аналога НТ пресса с Траб=105°С составляло 20% с учётом исключения отрицательного эффекта от предыдущей практики добавки воды. При более низкой Траб эффект от добавления энергии посредством пара может быть выше.

Потенциал прессов

Базисной причиной разной рабочей температуры прессов является их конструкция, которая обеспечивает различную скорость процесса, а значит, и разницу температур в рабочей зоне. Интересно, что у НТ пресса температура процесса самоограничивается до 105 °С, а у ВТ пресса может расти неконтролируемо, поэтому автоматикой предусмотрена остановка пресса при достижении 180 °С.

Также конструктивно у ВТ пресса не предусмотрена работа мотора на 100% мощности. В качестве ограничения используется подача материала. Скорость вращения дозирующего шнека в процентах запроектирована выше нагрузки главного двигателя. На рис. 3 показано: при вращении шнека 85% нагрузка двигателя составляет 62%, а у другого пресса при вращении шнека 75% нагрузка 57%.

Таким образом, при 100% подачи материала коэффициент загрузки не должен превысить 76% (по расчёту производителя — 80%). Другой причиной ограничения коэффициента загрузки у ВТ пресса является, как отмечалось ранее, конструктивная предрасположенность к вибрациям. У НТ пресса наоборот: задаётся нагрузка главного мотора до 100%, а подача материала регулируется автоматически, причём мощность подачи избыточна.

В контексте перспективного развития основное направление, над которым работают производители, — увеличение мощности привода. Однако мощность привода 355 кВт для ВТ пресса, применяемого в настоящее время, используется не в полной мере и с низким КПД.

Потенциальное увеличение мощности НТ пресса даст рост производительности.

Уже есть примеры эксплуатации пресса для комбикорма мощностью 400 кВт. Также актуальным направлением может стать реализация потенциала привода 355 кВт для древесины за счёт технологического обеспечения постоянно высокого коэффициента загрузки двигателя или внешней подачи энергии в виде пара.

Тексти фото: Виктор Анисимов, Wood&Pellet Project

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.