Пильные диски «показывают зубы»

Мировая практика показывает, что на пильном оборудовании правят инструмент задолго до износа твёрдосплавных наконечников. Однако на отечественных предприятиях пильные диски зачастую доводят до полной непригодности. А виной всему недальновидность руководителей, которые экономят на заточке и обслуживании пильного инструмента. А между тем, тех, кто видит в восстановлении пильных дисков рациональное зерно, становится всё больше.

Ни один зуб «съели»

В арсенале сервисных центров и некоторых деревообрабатывающих предприятий в основном задействованы заточные агрегаты российских и немецких марок, которые способны работать со стальными и стеллитированными пилами. Поэтому руководитель «Уральской школы пилоправов» им. Н. К. Якунина Вячеслав Кучеров на основании многолетнего профессионального опыта акцентирует внимание на реальных фактах эффективной эксплуатации инструмента. По его мнению, даже немецкие станки их разряда б/у существенно превосходят российские по удобству работы и точности заточки.

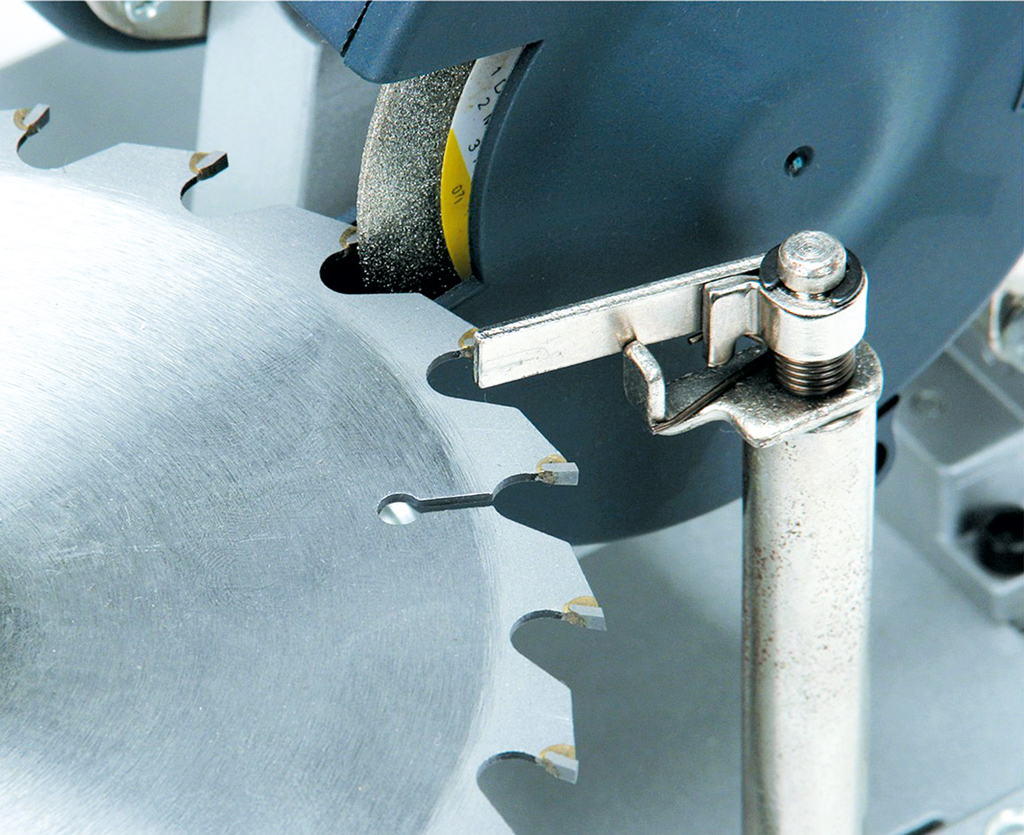

«Учитывая то, что твёрдосплавные наконечники обладают повышенной хрупкостью и склонностью к растрескиванию от вибраций, возникающих при заточке. Рекомендую оборудовать подобные устройства стальным пальцем — упором, упирающимся в тело пилы рядом с затачиваемым зубом, а также добиваться минимальных торцевых биений алмазного заточного круга», — говорит Вячеслав Кучеров.

Обычно заточка стальных пил на заточном приспособлении станка выполняется 2-5 раз в смену в зависимости от загрязнённости пиловочника. Громадное значение при этом имеет симметричность углов заточки зубьев относительно плоскости пилы. Если углы разные, то более острые углы уведут за собой весь пильный диск и неминуемо приведут к зарезаниям и искажению геометрии пиломатериала. При работе в две смены целесообразно один-два раза в неделю снимать пилу со станка для формирования зубьев, выравнивания их высоты и балансировки пилы на автоматическом заточном станке. Развод зубьев, если не было зажиманий пилы в бревне, выполняется один раз в начале рабочей смены с точностью не менее 0,03 мм. А уже правка и проковка пил выполняются по необходимости. Как правило, после распиловки 150-250 м3 обрезного пиломатериала.

«Пила, подготовленная методом промышленной рихтовки, в нашем сервисном центре может напилить 700-800 кубометров обрезного пиломатериала без пилоправной подготовки», — с гордостью отмечает Вячеслав Кучеров.

Он советует не гнаться за увеличением объёма пиломатериала, напиленного от обслуживания до обслуживания. Лучше чаще снимать пилу и легко править намечающиеся дефекты, не допуская их развития и появления больших деформаций пильного диска. И тем более прижогов, которые создают зоны закалённого металла с повышенной хрупкостью. Так как это будущие трещины. К тому же прижоги интенсивно «съедают» проковку в близлежащих областях пилы.

При работе пильный диск постепенно теряет плоскостность и натяжение. Если вовремя не выправить и не проковать пильный диск, процесс его деформации развивается лавинообразно, что приводит к перегреву и заклиниванию диска в бревне. И в итоге можно потерять дорогостоящий инструмент, так как продолжать работать с деформированным инструментом весьма опасно.

Российские деревообработчики активно применяют стальные пилы диаметром 900-1100 мм толщиной 3,6-5 мм и количеством зубьев от 48 до 70. При этом качество и степень готовности пильного диска к работе напрямую зависит от производителя. Вячеслав Кучеров рассказывает, что наглядным примером служит использование четырёх пил на лесопилке с шестидневной рабочей неделей в двусменном режиме. Пилы затачивались по передней грани зуба на заточном приспособлении станка Молома 1200 в течение шести дней (12 смен), не снимая их со станка. После того, как зубья пилы истончались, их доставляли в сервисный центр для правки, проковки, заточки и формирования зубьев (осаживания диаметра).

«Восстановление лесопильных дисков намного экономичнее, чем приобретение новых, так как качественное полотно пилы на сегодняшний день выдерживает до 7-10 перепаек зубьев. Это позволяет сократить расходы на лесопильный инструмент в несколько раз. Тем более это рационально, если на предприятии организован собственный полноценный заточной участок. Если же на предприятии нет возможности восстановить пилу, то существуют специализированные сервисные центры по инструменту и выбор решения, восстанавливать или покупать новую пилу будет зависеть от суммы расходов на транспортировку и восстановление. Например, чаще в сервисные центры сдают на восстановление градуированные пилы с переменным сечением корпуса, так как они значительно дороже, чем стандартные.

Среди популярных методов восстановления пильного инструмента отмечу следующие:

1. очистка полотна;

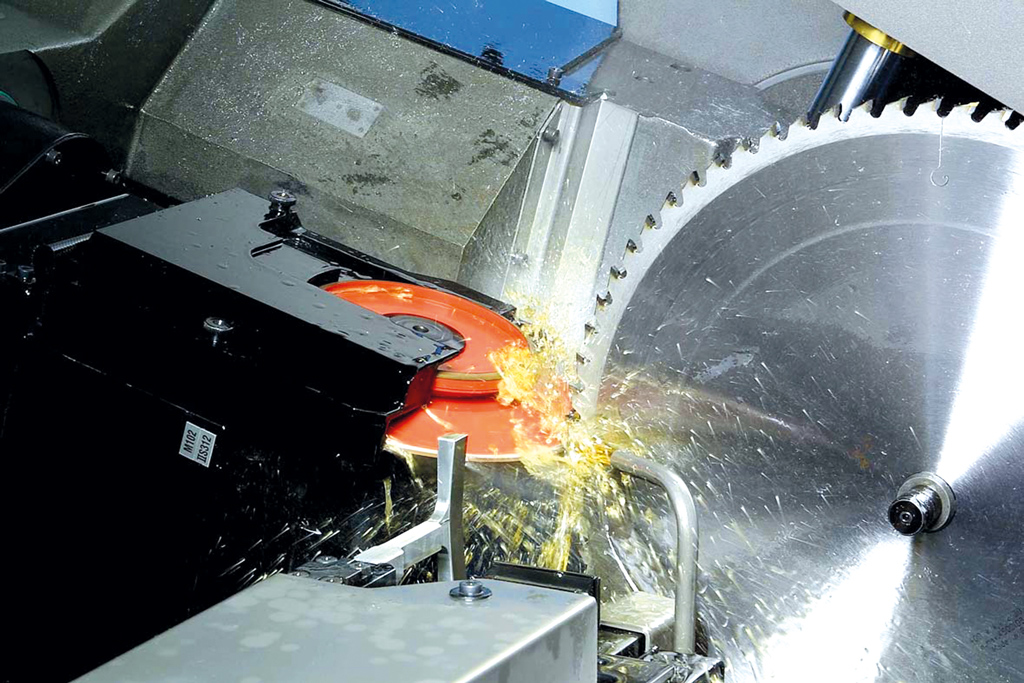

2. замена твердосплавных напаек (съём старых, подготовка гнезда и напайка новых);

3. вальцовка, проковка и правка дисковых полотен;

4. заточка напаек.

Эти операции позволяют восстановить пилу до необходимых, заводских характеристик. К тому же, при выборе нового пильного инструмента нужно понимать, что,

чем индивидуальнее будет подход к подбору лесопильного инструмента с учётом условий пиления предприятия, тем дольше прослужит инструмент, и соответственно эффективность производства. Под условиями пиления мы понимаем регион работы, качество и породный состав древесины, оборудование и способы распиловки, скорости пиления, сезонность распиловки древесины. С учётом данных критериев и разрабатывается индивидуальная конструкция пил, а также подбирается марка стали и зубьев», — уверяет генеральный директор BG Holztechnik Григорий Белоусов.

Зуб за зуб

Достижимая точность распиловки на станках Kara, Laimet, Магистраль, ЦДС обычно составляет 1-2 мм по ширине и толщине пиломатериала. Если пристально следить за заточкой пилы и подготовкой пильного диска, то можно вписаться в требования по точности импортёров 0+2 мм. Поэтому станками данного класса деревообработчики часто заменяют пилорамы Р-63 и им подобные, желая начать экспортировать пиломатериалы. Шероховатость поверхности пиломатериала маленькая, если пила хорошо выправлена, точно разведена и хорошо заточена.

Пилы теряют зубья, распиливая гвозди, монтажки и щебень. Вещь, конечно, неприятная, но несмертельная для инструмента. Если использовать стальные пилы, то потеря одного-двух зубьев позволяет продолжать работать этой пилой, нужно лишь скорректировать развод зубьев, следующих за утерянными. Если крупный щебень прошелся по твердосплавной пиле, ей потребуется заводской ремонт по перепайке и заточке большинства зубьев.

Кстати, дно междузубной впадины на пиле всегда должно быть округлым. Любые выступы во впадине являются концентраторами напряжений и приводят к появлению трещин. Нужно уметь с ними бороться. Поэтому специалисты тщательно исследуют трещину с помощью лупы под разными углами освещения. Отмечают её края и просверливают в этих местах отверстия диаметром 3-4 мм. Таким образом, останавливают дальнейшее распространение трещины.

В арсенале крупных мастерских по обслуживанию круглых пил всегда имеется пилоштамп ПШ-6 для обрубки и перенасечки зубьев пилы. С его помощью насекают зубья пилы с одновременным уменьшением её диаметра.

При пилении на станках инструмент, как правило, покрывается смолой на 70-80%. Если пилы правильно подготовлены к работе, это практически не изменяет скорости и точности распиловки. И чистить их во время работы нет смысла. А вот во время обслуживания пил, их поверхность обязательно приходится очищать до металла. Невозможно качественно выполнить правку и проковку загрязнённого смолой и ржавчиной пильного диска. Для окончательной очистки диска от смолы многие использую спирт, а полноценную очистку проводят именно металлическим скребком. Только твёрдость скребка желательно подобрать меньше твёрдости пильного диска. А вот ржавчину удалять с диска рекомендуют только шкуркой.

Круглые пилы стареют в процессе эксплуатации, расходуя свои основные ресурсы. Так стальные пилы уменьшаются в диаметре. Если пила диаметром 1100 мм без особого труда позволяет распиливать брёвна 46 см в диаметре, то пила диаметром 900 мм справляется лишь с пиловочником диаметром 36 см. И по этой причине снимается с эксплуатации. Твёрдосплавные и стеллитированные пилы при работе теряют свои наконечники, сохраняя при этом свой исходный диаметр. И после соответствующего ремонта по замене зубьев могут полноценно продолжать свою работу.

Многие деревообработчики задаются вопросом: какое решение сегодня наиболее рационально — восстановление пильных дисков или покупка новой пилы? Безусловно, существуют расхожие мнения на это счёт, но подавляющее большинство отдаёт предпочтение ремонту, приводя убедительные аргументы.

«Если вы настолько богаты — покупайте новые пилы. В первую очередь, это вопрос цены. Если напайка зуба пилы сточилась при переточках, а полотно осталось целым и без дефектов, рациональней перепаять. Возьмём к примеру стандартное пильное полотно фрезерно-брусующего станка с 24 зубьями. Стоимость такого полотна 140-220 евро. В среднем перепаять один зуб в сервис центре стоит: 180 евро*71 руб (данные на момент подготовки материала, — прим. редакции) по курсу = 12 780 рублей.

Напайка (Россия) — 60 руб/зуб 60*24 = 1440 рублей. Напайкой фирмы Sandvik — 90 руб/зуб 90*24 = 2160 рублей. 12780/1440 = 8,88 раза. 12780/2160 = 5,916 раза. Вот и получаем выгоду в 6-9 раз. А если это специальные пилы стоимостью более 300-500 евро, то разница ещё более ощутима. Конечно есть исключения, это пилы для мебельного производства и пилы с большим количеством зубьев. Пилы для раскроя плит ЛДСП и торцовки с количеством зубьев от 80 и более. Их перепаивать нет смысла. Ремонт пилы приблизительно равен, а то и превосходит стоимость готовой пилы.

К тому же при восстановлении пильного полотна необходимо проверять целостность, геометрию, и напряжение полотна. Ведь полотно рихтуется, а затем идёт процесс восстановления зубьев — перепайка с последующей заточкой по всем граням зуба. Далее пильное полотно проковывается или вальцуется для придания необходимого внутреннего напряжения. При выборе нового пильного инструмента или после ремонта старого необходимо обратить внимание на то, чтобы в первую очередь лесопильный станок был исправен; пиловочник был чистым, без налипшим на него песка, камней и грязи. Идеально для этого поставить перед пильным оборудованием окорочный станок. Также своевременно проверять пилы на наличие дефектов полотна и подтачивать пилы, не допуская сильного подтупления зубьев и не допускать остановки подачи пиловочника, когда пильные полотна находятся в пропиле. Этим можно перегреть полотно пилы, после чего возникают деформации полотна», — с уверенностью заявляет заместитель директора по производству «ДОК Енисей» Андрей Пьяниченко.

Правке быть?

По мнению Вячеслава Кучерова, для ввода пилы, в эксплуатацию обязательно необходим труд квалифицированного пилоправа. Ведь в зависимости от производителя пилы время её подготовки будет разное. Например, для ввода в эксплуатацию пил российского ЗАО «Инструмент» потребуется четыревосемь часов квалифицированного труда пилоправа. А для подготовки пилы фирмы «ТТТ» потребуется от 20 минут до двух часов. Дело в том, что импортные пилы выпускаются с универсальной проковкой пильного диска, составляющей 70-80%. И в зависимости от времени года бывает необходимо добавить проковки или немного снять её. Правка импортных пил, как правило, не требуется.

Большинство же российских пил необходимо серьёзно править, исправлять частные дефекты формы пильного диска. А это процесс медленный. Что касается проковки, то пока российские пилы выпускаются с произвольной проковкой, а это значит, что покупатель вполне может получить пильные диски как с отрицательной, так и с положительной проковкой.

Очень важно, чтобы пила родилась плоской и равномерно натянутой в процессе термообработки. Если этого не произошло, дальнейшая ручная правка позволит сделать пилу ровной и прокованной лишь на непродолжительное время. При эксплуатации некоторые дефекты постепенно появляются на диске вновь.

В настоящее время из отечественных пил лишь некоторые удовлетворяют требованиям к эксплуатации на европейских станках. Они получают необходимую проковку и плоскостность во время термообработки. Резка пил производится лазером. Затем они доводятся до стандарта пилоправами и затачиваются на немецких станках, то есть поступают к заказчику полностью готовыми к работе. Пилы выпускаются с универсальной проковкой, подходящей для любого времени года. По желанию заказчика пилы могут быть изготовлены с летней проковкой 90-105%.

Как правило, производители поставляют пилы с неразведёнными зубьями, поэтому потребуется сделать развод. Летом — 0,7-0,8 мм, зимой — 0,5-0,7 мм. Более вязкие породы, такие как ель, береза и лиственница потребуют большего развода. Сосна, пихта и осина — меньшего из значений.

«По полочкам»

Пильный диск

Пилы, работающие на европейских станках бывают разной толщины. Российские до 5 мм и более, чрезмерно толстые пилы. Причём, повышенная толщина почти не прибавляет пиле устойчивости и не спасает от прижогов и деформаций пильного диска. А вот скорость подачи замедляет существенно, ведь приходится выполнять на 15-20% больше работы резания. Соответственно, за счёт увеличения ширины реза выпиливается больше опила и расходуется больше электроэнергии.

Пилы толщиной 4 мм являются стандартными для России. Они достаточно устойчивы. Имеют ширину реза около 5,6 мм и легко обслуживаются начинающими пилоправами.

Пилы толщиной 3,6 мм очень широко применяется в Финляндии, стране-родоначальнике циркулярной бревнопильной технологии высокой точности распиловки. Такие пилы обслуживаются только опытными пилоправами, которых, в отличие от Финляндии, в России не так уж много. Чем меньшее диаметр пилы, тем, соответственно, меньше должна быть и её толщина. Например, пилы диаметром 900 мм могут иметь толщину 3,2 мм, а вот использовать пилы на 1100 мм этой толщины не рекомендуют, так как возникнут проблемы с обслуживанием.

Очень важно чтобы толщина пильного диска была одинаковой на всей его площади. Допускаемая разнотолщинность пилы этого класса должна быть в пределах 0,1 мм, в крайнем случае, 0,15 мм. Повышенная разнотолщинность является причиной появления на диске прижогов от трения о стенки пропила. Очень часто разнотолщинность воспринимается неопытными пилоправами как выпучина, что приводит к неправильным действиям по правке пильного диска.

Зубья

Пилы с количеством зубьев 70-72 пилят быстрее всех, но имеют мелкие зубья. Их дольше точить на заточном приспособлении, которым оборудованы станки данного класса. И они быстрее истончаются, требуя формирования зубьев, которое досконально можно сделать только на полуавтоматическом станке. Пилы, имеющие 64 зуба, пилят почти так же быстро, но при этом имеют более основательный зуб, требующий меньшего обслуживания во время эксплуатации. По словам Вячеслава Куч ерова , они предпочтительнее остальных. К тому же их сподручнее размечать пилоправу на 16 секторов при проковке секторным способом. Кстати, 60-ти зубовые пилы пилят заметно медленнее, а у 48-зубовых пил российского производства скорость распиловки ещё ниже. Соответственно, на пиле на 900-1000 мм уместнее иметь 60 зубьев, а на пиле на 1100 мм — 64-70 зубьев.

Углы заточки

Стальные пилы имеют классические углы заточки: передний угол 35°, рабочий угол 45°, задний угол соответственно 90°-(35°+45°)=10°. Такие углы обеспечивают лёгкое и продолжительное пиление. Для стальных пил около четырёх часов. При этом угол «заваливания» вершины вправо и влево по соответственно разведённым зубьям делается в пределах 7-15° так, чтобы более острая часть зуба была всегда снаружи.

«Я обычно делаю 10°. Учтите, что любое поднутрение зубьев облегчает распиловку, но приводит к ускоренному их затуплению. Для станков Kara, Laimet, Магистраль, ЦДС поднутрение вершин зубьев является жизненно необходимым. Оно ускоряет распиловку, снижая на 15-20% энергетику резания. Сокращается время нахождения пилы в резе и, соответственно, нагрев и выгибание пильного диска», — подчёркивает Вячеслав Кучеров.

С профессиональной точки зрения грязные бревна лучше пилить зубьями без поднутрения вершин для возможности оперативной заточки с помощью заточного приспособления станка не только по передней грани зуба, но и по верхней. Дело в том, что грязь интенсивно сносит металл не только с передней, но и с верхней грани зуба.

На станках данного класса применяются пилы с твёрдосплавными и стеллетированными наконечниками. Вячеслав Куч еров уверен, что на бревнопильных станках первого ряда более оправдано применение стеллитированных пил. Наконечники таких пил обладают вчетверо большей стойкостью на отрыв, чем припаянные наконечники из металлокерамики. То есть твёрдого спеченного сплава. Однако при работе пила теряет как твёрдосплавные, так и стеллитированные зубья. Причём зимой оправдано применение стеллитированных пил, они меньше выкрашиваются. А летом лучше применять твердосплавные — в это время они проявляют свою стойкость к истиранию.

«Если рядом с вами есть ремонтная мастерская по восстановлению металлокерамических наконечников, работайте именно с ними. Ведь твёрдость металлокерамики составляет 90 единиц по шкале HRS, стеллита 60 единиц, а стали 45 единиц. Соответственно, и стойкость от заточки до заточки у металлокерамики 24-36 часов, у стеллита 12-20 часов, у стали четыре-пять часов. Более твёрдый материал является и более хрупким.

Исходя из этого, передний угол заточки стеллитированных пил делают, как правило, не более 30°, а металлокерамических пил не более 25°. Учтите, что стальные пилы вообще не умеют пилить обледенелые грязные бревна, тупятся после нескольких резов и требуют заточки не только по передней, но и по верхней грани. Спасти ситуацию в межсезонье могут только твёрдосплавные пилы. Но нет ничего универсальнее стальных пил. Они дешевле, у них «вырастают» сломанные зубья, их можно готовить к работе в глухой тайге, не обращаясь за помощью в специализированные мастерские. Поэтому и выходит, что на лесопилке нужны разные пилы: стальные, стеллитированные и твёрдосплавные», — уточняет Вячеслав Кучеров.

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.