Как сделать так, чтоб не разгорелось пламя

Практики знают, что деревообработка — отрасль со взрывным «характером». Достаточно одной искры — и жди беды. Каждый по-своему приспосабливается к этой непредсказуемой черте, но даже дотошное соблюдение противопожарных правил не даёт стопроцентной защиты от пожара. Но если полностью обезопасить себя не получится, то свести риск к минимуму можно.

Главную опасность представляет не брошенный впопыхах окурок или непотушенная спичка, а обыкновенная пыль. Она коварна тем, что при появлении искры приводит к возгоранию или может спровоцировать взрыв. В зоне риска оборудование для пиления, фрезерования, строгания, шлифования, сушилки, дробилки и вентиляторы. Искры возникают из-за неисправности, износа пил, фрез, лопаток вентиляторов, а также при попадании инородных частиц в обрабатываемом материале.

«Взрывоопасна любая органическая пыль, в том числе и металлическая, если её частички меньше 0,5 мм. В системе пневмотранспорта искры появляются при попадании металла, нагретого воздуха и сгущении древесной пыли. Из-за высоких скоростей воздушных потоков и низкой концентрации пыли, при возникновении искры взрывы происходят не в каналах аспирации, а внутри фильтров и силосов, а затем уже пламя может переместиться по аспирационным каналам обратно в рабочее помещение и перекинуться на прилегающую территорию.

В процессе пылевого взрыва огонь распространяется со скоростью до одного километра в секунду, а давление взрывной волны достигает более 10 бар. При этом в воздух поднимается пыль со всех поверхностей, что вызывает серию взрывов, и пожар разрастается.

Чтобы избежать этих негативных последствий, установки искрогашения нейтрализуют искры до того, как они попадут на пожароопасные участки типа пылеулавливающих фильтров и бункеров», — говорит ведущий специалист группы компаний «Ловел», представитель фирмы EWS Валерий Маслов.

Конечно, на каждом мало-мальски современном деревообрабатывающем предприятии установлены системы аспирации. Но и они не панацея. Даже небольшой процент пыли представляет угрозу. На некоторых предприятиях, как, например, на Лесосибирском ЛДК №1, эту проблему (при наличии системы аспирации и соблюдения норм пожарной безопасности, естественно) решают с помощью промышленных пылесосов и влажной уборки. По словам начальника ПТО комбината Ирины Моисеевой, один раз в неделю в течение всей смены проводится влажная уборка, а раз в году лесопильный цех моют целиком, включая оборудование, стены, потолки. Ирина Сергеевна считает этот проверенный годами способ самым действенным.

И всё же он не единственный. В качестве альтернативы можно назвать систему искрогашения, главное преимущество которой — как раз в том, что производственный процесс не нужно останавливать.

Как это работает

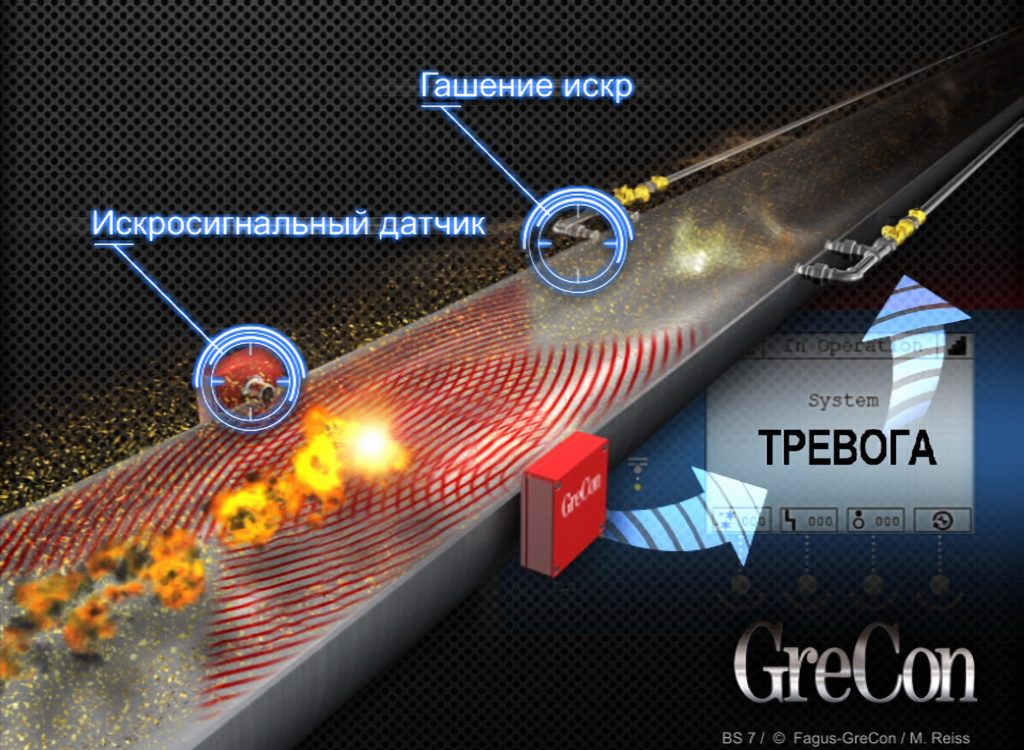

Принцип работы системы искрогашения, по словам менеджера по маркетингу компании GreCon Никиты Васичева, заключается в том, что чувствительные датчики регистрируют искры, в том числе тлеющие и тёмные частицы, сразу после их появления на узлах пневмотранспорта или открытых транспортёрах.

«В отличие от систем пожаротушения, установки искрогашения ведут борьбу с начальной фазой этого явления ещё до того, как появляется огонь. С момента фиксации искры или горячей частицы до выдачи автоматической команды по её тушению проходит 8 микросекунд. Гашение искр чаще всего осуществляется водой, которая подаётся под большим давлением через специальную форсунку, создающую мелкодисперсный водяной туман. Время гашения составляет, как правило, 5 секунд.

Как система распознаёт опасность? Искросигнальные датчики оборудованы фотоэлементом и улавливают как тепловое, так и инфракрасное излучение. Горячие частицы внешне тёмные и не имеют признаков свечения, но внутри они достаточно горячие, чтобы привести к возгоранию фильтра или бункера. В зависимости от условий применения и поставленных целей используются различные типы датчиков, способные уловить излучение от потенциальных источников опасности с температурой от 100 °C, от 200 °C, от 400 °C и выше», — рассказывает Никита Алексеевич.

Сигнал тревоги

Современные установки искрогашения проводят оповещение с помощью текстовых сообщений. В их памяти одновременно хранится информация о тысячах тревожных случаев, которые удалось предотвратить. Кроме этого, некоторые установки оснащены регулярным автоматическим тестированием датчиков. При достижении критических параметров отключается непосредственно только та технологическая цепочка, где возникла аварийная ситуация, и включается сигнализация. Остальное производство продолжает работать в обычном режиме — без простоев.

Установки искрогашения применяются не только в деревообработке и мебельной отрасли, но и в кондитерской, комбикормовой промышленности — там, где технологически предусмотрено перемещение сыпучих материалов и удаление отходов производства по системам пневмотранспорта в накопители, бункеры, циклоны, фильтры.

С момента изобретения они прошли большой путь эволюции.

«Современные установки искрогашения, в отличие от своих предшественников, гораздо проще монтировать и обслуживать, и благодаря инновационным технологиям почти на треть снизился расход воды без потери в эффективности гашения», — поясняет Валерий Маслов.

Текст: Илья Некрасов

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.