Без сучка, без задоринки

Ни для кого не секрет, что человек стремится к комфорту всегда и во всем. Выбирая корпусную мебель, чаще всего люди обращают внимание на ее гладкость, которая на производстве достигается за счет правильной шлифовки. Шлифование можно назвать заключительным этапом предпродажной подготовки древесины. Как правило, шлифование применяется только к плитам (ДВП, фанера, плита OSB), пиломатериалы не требуют такого рода обработки. То, насколько правильно будет выполнено шлифование, в первую очередь зависит от шлифовального станка.

Экскурс в историю

Первые шлифовальные машины появились довольно давно, еще до того, как создавались фабрики и мануфактуры. Конечно, такой станок значительно отличается от оборудования, используемого в современном производстве, но если говорить о принципе работы, то он практически не изменился. В первых шлифовальных машинах материал обрабатывался за счет трения о камни с абразивным веществом. В качестве последнего чаще всего применялся кремний или песок, причем наиболее ценным был песок не речной или морской, а непосредственно взятый из грунта. Отметим, что изначально такие станки работали за счет того, что человек вручную приводил механизм в движение, позже стали применяться ножные агрегаты. Первый же станок, максимально приближенный к современному, появился в Америке в первой половине 19-го века. С развитием техники и электроники на деревообрабатывающих и мебельных производствах стали применяться электрические шлифовальные машины.

«С помощью шлифовальных машин любая поверхность за считаные минуты становится гладкой и приятной на ощупь. Такое оборудование просто необходимо при производстве мебели, окон, плинтусов, элементов лестниц, чистовых полов и пр. Современные шлифовальные машины очень удобны и позволяют существенно сократить время, затрачиваемое на обработку древесины. Применение такого оборудования позволяет полностью удалить шероховатости и неровности, подготовить таким образом поверхность к покрытию лаком или окрашиванию», — объясняет предприниматель, занимающийся изготовлением изделий из древесины, — объясняет предприниматель, занимающийся изготовлением изделий из древесины, Николай Хромчак (г. Запорожье, Украина).

Виды шлифовальных машин

На сегодняшний день производители электроинструментов предлагают потребителю богатый выбор моделей шлифовального оборудования, среди многообразия которого каждый может выбрать то, что больше подходит для него. Если же говорить в общем, то все шлифовальные машины можно разделить на 3 группы: ленточные, дисковые (угловые) и эксцентриковые.

Самым простым, а следовательно, и доступным вариантом являются дисковые шлифовальные машины, которые предназначены для тонкой и в то же время максимально четкой отделки дерева. Конструкция таких машин очень проста — на корпусе фиксируется опорная плита, на которую прикрепляются абразивные листы различных форматов. Ленточные шлифмашины будут дороже, чем дисковые, но и качество их работы заметно лучше — они работают быстрее, а соответственно, отличаются большей продуктивностью. И, наконец, самым дорогим шлифовальным оборудованием являются эксцентриковые машины, с помощью которых можно отшлифовать любую деревянную поверхность, в том числе криволинейную, если модель будет оснащена специальной шлифовальной тарелкой. Но все эти машины используются обычно либо в домашнем пользовании, либо в небольших производствах. Крупные производители мебели используют более производительное и дорогостоящее оборудование.

«У каждого типа шлифовального оборудования есть свои достоинства и недостатки. Выбор должен определяться прежде всего предназначением машины и финансовыми возможностями. Мы в мебельном производстве применяем шлифовальный станок ШлПС-6М. Этот станок позволяет шлифовать узкой шлифовальной лентой на подвижном столе с утюжком детали практически неограниченной длины. Стоимость такого станка около 100 000 рублей, но затраченные на его приобретение средства довольно быстро окупаются за счет его высокой производительности», — рассказывает инженер-технолог компании «Бакаут» Юрий Алексеев (г. Нижний Новгород).

Особенности работы шлифовального станка

Принцип работы любого шлифовального станка заключается в том, что он производит обработку изделий из дерева алмазным или абразивным кругом посредством снятия с поверхности обрабатываемой детали верхнего слоя. За счет этого достигается высокая чистота и гладкость. Скорость вращения абразивного инструмента очень высокая, гораздо выше скорости подачи материала. Современные шлифовальные станки позволяют не только производить чистовую шлифовку, но и в определенной степени могут заменить фрезерные или токарные станки, выполняя с высокой степенью производительности получистовые операции.

Отдельная история — шлифование полированной древесины.

«Современные лакокрасочные машины позволяют осуществлять прозрачную, матовую и глянцевую отделку (получать т. н. прямой глянец и глянец после последующей полировки). Максимально высокий уровень глянца сегодня достигается пока только методом полировки. Суть этого процесса заключается в том, что после нанесения нескольких финишных слоев лака на шлифовальной машине выполняется операция преполишинг — шлифование лентами с зерном 800, 1 000, 1 200, а иногда и 1 500–2 000 для последующей полировки на специальных полировальных машинах, либо, при малых объемах продукции, — вручную. Для преполишинга всегда требуется качественный шлифовальный станок с продольными и поперечными группами, — разъясняет ведущий специалист представительства SCM Group в странах СНГ Сергей Зориков. — Второй тип глянца — прямой. Он создается нанесением изолянта и грунта, шлифованием грунта и последующим нанесением финишного покрытия, которое уже не шлифуется. Сегодня этот тип глянца получается достаточно высокого уровня благодаря постоянному развитию химической промышленности. Однако и здесь требуется качественное шлифование панели и грунта, в т. ч. с помощью поперечных агрегатов.

Эти поперечные группы изготавливаются двух видов: короткие, которые устанавливаются внутри станины, и длинные — для монтажа на входе или выходе станка. Для качественного шлифования «под высокий глянец» требуется поперечная, длинная группа. Она может непрерывно работать длительное время, и это очень важно. Ведь маленькую поперечную пятиметровую шлифовальную ленту с зерном 1 000 или 1 200 приходится менять чуть ли не каждый час. Есть и еще один аспект: длинная лента нагревается значительно меньше, чем короткая».

Выбор абразивного материала

Качественная обработка дерева возможна только при правильном выборе абразивного материала. Абразивные ленты, круги и шкурки бывают различной зернистости и марок. Наилучшего результата при шлифовании можно добиться, только если используется абразивное зерно достаточной твердости. Немаловажно и то, чтобы оно было нехрупкое и достаточно острое. Для каждого материала важно подобрать такую комбинацию качеств абразивного материала, чтобы получился нужный эффект. Традиционно в качестве абразива использовался песок. Сегодня же все чаще применяют синтетические материалы, ведь они более твердые и обладают более длительным сроком службы.

«Дерево — это материал с высоким пределом прочности на разрыв, для его шлифовки обычно применяются шлифзерна из оксида алюминия или окиси титана. Мягкие породы древесины шлифуют мелким абразивом после крупного, твердые — мелким. При выборе шлифовальных лент или кругов нужно прежде всего обращать внимание на зернистость, вид обрабатываемого материала и на модель шлифовального станка», — говорит Юрий Алексеев.

За ценой не постоим?

Цена/качество — это соотношение в производстве можно назвать, пожалуй, главным. С легкостью это применимо и к шлифовальным станкам. Любой производитель мебели или деревянных конструкций, выбирая шлифовальный станок, прежде всего задумывается о том, как выбрать для себя оптимальное сочетание цены и качества. При многообразии деревообрабатывающей техники на рынке сделать это оказывается порой непросто.

«Выбор оборудования я бы назвал одним из самых трудных производственных моментов. Есть два основополагающих фактора, которые стоит учитывать, — мощность станка и размеры обрабатываемого изделия. Чем мощнее будет оборудование, чем большее количество оборотов совершает станок в единицу времени, тем быстрее он производит необходимые операции и тем выше его производительность. Конечно, важны и размеры станка, которые можно легко определить, зная, какие детали нужно будет обрабатывать», — разъясняет Николай Хромчак.

В современном производстве применяются разные шлифовальные станки — ленточные, дисковые, барабанные. Их стоимость в зависимости от технологических особенностей и производительности будет значительно варьироваться от нескольких тысяч до миллиона (и больше!) рублей. Так, небольшой шлифовальный станок BDS-100/230 стоит всего 5 000 рублей. Размеры стола этого станка 225х155 мм и масса всего 17 кг. В то же время плоскошлифовальный станок 3Д711АФ10 исп.30 обойдется покупателю ориентировочно в 1,5 млн рублей, такой станок отличается не только большими габаритами, но и высокой производительностью, а также возможностью высокоточной обработки различных изделий. Так что определиться в многообразии шлифовальных станков можно, лишь учитывая размер своего кошелька и производственную необходимость.

Текст: Елена Рагозина

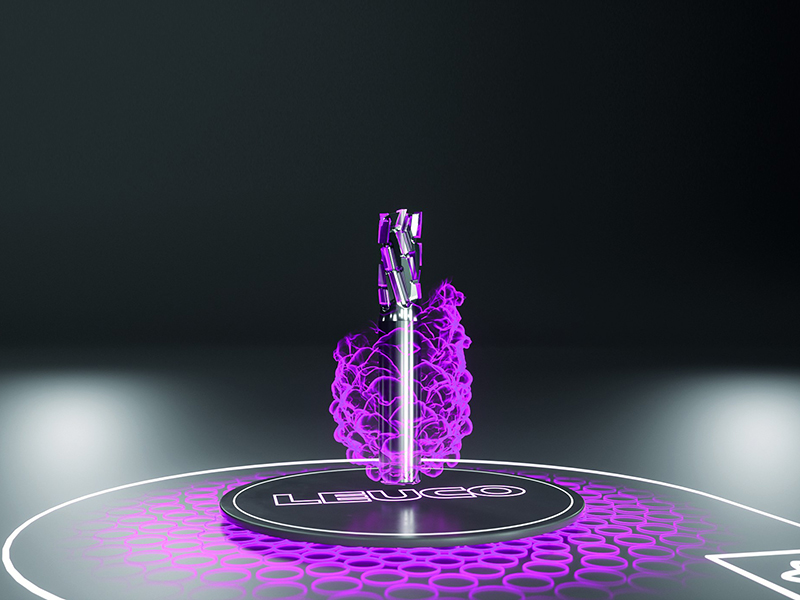

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.