Смартфон вместо линейки, или зачем в лесу компьютерное око

В статье «Роботизация производства: стереотипы и новые тренды» мы говорили о роботизации деревообрабатывающих производств как об одном из множества способов автоматизации лесопромышленного комплекса. Умные машины могут не только выполнять механические действия, но и обладать навыками, которые, казалось бы, свойственны только живым организмам. В их числе способность обнаруживать в окружающем пространстве необходимые предметы, отслеживать их свойства и классифицировать. Речь идёт о компьютерном зрении.

Первые попытки научить машины «видеть» предпринимали в 1960-х годах, и к 1970-м технология нашла коммерческое применение — её адаптировали для разграничения печатного и рукописного текста.

Со временем область компьютерного зрения значительно расширили — сегодня технология помогает распознавать не только тексты, но и фотографии, видеозаписи, данные с тепловых и инфракрасных датчиков. Причём анализу можно подвергнуть как статичный снимок, так и движущееся изображение в реальном

времени.

Очень быстро применение технологии нашли промышленники. В первую очередь — для контроля работы производственного оборудования и отслеживания качества выпускаемой продукции. Последнее направление активно подхватили в лесной отрасли: современные видеосистемы в комплексе с нейросетями позволяют анализировать различные объекты — от недавно спиленных сортиментов до готовых листов фанеры — измерять их, посчитывать количественные и объёмные показатели, сопоставлять с эталоном и выявлять дефекты.

Измерить всё

Крупный пилотный проект в этой области запустила Segezha Group, чтобы оценить возможности применения технологий компьютерного зрения и машинного обучения для определения объёма круглого леса и коэффициента полнодревесности. Площадкой для отработки «пилота» выступил Сегежский ЦБК, расположенный в одном из самых лесных регионов России — Карелии. Результаты компания представила на онлайн-конференции «Машинное зрение: автоматизация производства, транспортных систем, ритейла, банков и медицины».

«Проблема состоит в том, что мы не можем грамотно и качественно контролировать поступающие потоки круглого леса. На делянках, в лесовозах, на складах — на всех этапах измерения проводят разными методами: на лесозаготовке это линейка, на комбинатах — системы лазерного сканирования брёвен, где-то раскаточные столы, где-то рамки, которые определяют плотный объём леса.

Нет унификации, и, перегоняя показатели из одного метода в другой, мы теряем точность. Соответственно, погрешность между объёмами заготовленной древесины и пущенной в производство непредсказуема.

По ГОСТу допустимый показатель составляет 3%, мы хотим снизить его до 1,5-2%. Чтобы было понятно, о каких объёмах идёт речь, скажу, что Сегежский ЦБК — наш крупнейший хаб, потребление здесь составляет около 2 млн кубометров круглого леса в год. И потеря даже 3% от этого объёма может принести нам большие убытки», — подчеркнул в своём выступлении руководитель цифровой трансформации Segezha Group Сергей Меркулов.

Он отметил, что целью «пилота» было определение применимости технологии в конкретной прикладной среде, тестирование технологий и подходов в целом, а не конкретных продуктов. Решения для апробации предоставили две компании — «Инфосистемы Джет» и «Системы компьютерного зрения» (входит в группу «ЛАНИТ»).

«Это разная архитектура решения, отличные друг от друга стеки технологий. Различия касаются как методологии обработки фотопотока, так и источников данных — у одной компании это фотографии, сделанные на смартфон через приложение, у другой — входящий фотопоток со стационарного комплекса, установленного на приёмке целлюлозно-бумажного комбината. К тому же у каждого метода разная полнота результатов — одна компания определяла автоматически больше параметров, чем другая», — пояснил Сергей Меркулов.

Сканируем лесовоз

Принцип работы системы, разработанной специалистами «Инфосистемы Джет», заключается в том, что гружёный лесовоз на контрольно-пропускном пункте проезжает через фоторамку (скан-трек), где камеры делают множество снимков. Затем модели машинного обучения анализируют груз, определяют породу и другие характеристики дерева, подсчитывают объём леса перед его транспортировкой на бумажный комбинат.

На мониторе оператор видит конкретные пачки с указанием породы древесины, её качества, диаметра брёвен. Система может работать в любых погодных условиях — в снег, дождь, грязь или при ярком солнце, автоматически отбраковывать неразборчивые фотографии и даже распознавать некорректную укладку пачек (если расстояние между ними меньше 0,3-0,5 м).

Благодаря всем этим факторам точность сопоставления фотографий с древесными пачками и точность определения породы древесины составляет 99% и выше. Чтобы убедиться в этом, сотрудники Сегежского ЦБК проверили почти 3000 лесовозов. Причём на обработку данных одной машины, проходящей через скан-трек, уходит всего несколько секунд.

Раньше этот процесс мог занимать несколько минут, а точность измерения была существенно ниже.

«Большую часть измерений сотрудники выполняют вручную линейками, и в результате мы теряем такую важную составляющую, как достоверность данных. Наша цель — избежать человеческого фактора в принципе, не только при измерении сырья, но и на других этапах производственного цикла. Чтобы все данные поступали в цифровом формате, без участия сотрудников», — строит планы Сергей

Меркулов.

Подсчитать и сохранить

Второй участник пилотного проекта — компания «Системы компьютерного зрения» — представила мобильное приложение Smart Timber. Если скан-трек работает самостоятельно, то здесь требуется участие человека, правда, минимальное — запустить на смартфоне приложение, сделать фотоснимок штабеля и ввести требуемые параметры. Остальное сделает нейросеть — самостоятельно произведёт необходимые вычисления и предоставит пользователю сведения о высоте, ширине, длине, объёме и коэффициенте полнодревесности штабеля.

«Приложение работает на операционных системах iOS и Android и является полностью отечественной разработкой. Интерфейс прост и интуитивно понятен, к тому же на каждом этапе пользователя сопровождают подсказки. Мы постарались сделать сервис максимально простым, чтобы работники компании освоили его функционал в короткие сроки.

Результаты пилотного проекта довольно сильно зависели от готовности сотрудников Сегежского ЦБК использовать новые инструменты и подходы как альтернативу ручным подсчётам, которые на предприятии практиковали в течение многих лет. Сегодня можно сказать, что пилот реализован успешно: точность определения плотного объёма леса составила 94,5%, коэффициента полнодревесности — 98,3%.

Это очень хороший результат и сам по себе, и в сравнении с результатами ручных измерений», — делится впечатлениями технический директор компании «Системы компьютерного зрения» Михаил Смирнов.

Однако быстрый и точный подсчёт объёма — это лишь часть большой задачи по оптимизации процесса приёмки древесины. Важно, чтобы все данные были скоординированы в одной системе и доступны в любой момент, подчёркивает представитель IT-компании.

Фотографии древесины, государственный номер лесовоза, данные о его геолокации, дате и времени снимка — всё это входит в массив данных о происхождении и передвижениях древесины, который находится в едином хранилище с доступом в режиме 24/7.

Также при интеграции подобных систем важна не только автоматизация самого процесса ведения измерений, но и удобство ведения учёта, доступность и прозрачность информации. Например, Smart Timber можно интегрировать с различными сервисами компании, как базовыми, такими как 1С и Excel, так и оригинальными: АСД «Сегежа Лес», «Скантрек-2000» и DataLake (на основе PI System), а в перспективе — и с SAP.

Для справки:

Компьютерное и машинное зрение — связанные области: первое — общее название набора технологий, второе — сфера применения. Машинное зрение использует анализ изображений для того, чтобы решать промышленные задачи.

Строим планы

Пилотный проект оказался результативным для всех участников: Segezha Group готова перейти к интеграции системы на предприятиях своего лесного дивизиона, а разработчики получили понимание того, что такие технологии весьма востребованы в отрасли.

«Дислокация наших лесозаготовителей огромна, во многих лесных массивах Интернет недоступен, аппаратные решения с установкой стационарных рамок и стереокамер в лесу — сложная и затратная тема, это не рентабельно. Поэтому мы полагаемся на технологию, которая легко масштабируется и не требует сложных монтажных работ.

Возможность гибкого подхода и синергии мобильных устройств в труднодоступной местности и стационарных комплексов на приёмках комбинатов позволит накапливать единую аналитику и легко масштабировать систему в любую точку присутствия компании. Экономическое обоснование внедрения технологии вполне чёткое.

Во-первых, усиление контроля.

Во-вторых, точность измерения.

В-третьих, отказ от подрядных организаций, которые сейчас осуществляют приёмку, что также положительно скажется на экономике предприятия.

В-четвёртых, ускорение процессов приёмки и отгрузки, что позволит сократить время и уменьшить штат людей с нашей стороны.

В-пятых, система спроектирована таким образом, чтобы давать нам аналитику, и мы сможем понимать, что лесовозы разных марок при одной грузоёмкости возят больше или меньше в перспективе квартала или года.

Даже 5% разницы по лесовозам разных марок — это довольно много в стоимости логистики. Сейчас мы проводим индикативную оценку рынка для «боевого» проекта, уже есть готовое ТЗ, и мы получили много предложений от IT-компаний. Сроки и площадку для запуска определим позже, исходя из общего проектного ландшафта и согласно нашей стратегии цифровой трансформации», — поделился планами Сергей Меркулов.

По его мнению, это очень перспективное направление: решения российских разработчиков и компетентность их команд сегодня даже сильнее, чем у зарубежных коллег, и отечественные лесопромышленники готовы к цифровизации такого уровня, если говорить о технологиях. Если и возникают проблемы, то связанные, скорее, с человеческим фактором и инвестиционной парадигмой. Но и в этом направлении есть положительные сдвиги.

«Создавая приложение Smart Timber, мы думали о том, что такие технологии должны стать доступными для всех участников лесопромышленного комплекса. Российские компании заинтересованы во внедрении технологий компьютерного зрения и находятся в поиске методов измерения, гарантирующих предсказуемый и точный результат.

Сегодня мы работаем над аналогичными пилотными проектами для нескольких клиентов и регулярно получаем новые запросы, в том числе от крупных компаний, таких как «Свеза», «Илим», ПЦБК, Селенгинский ЦКК и других. Осенью планируем запустить пилотное тестирование решения со стационарными камерами, созданного на базе 3D-реконструкции. Оно актуально для предприятий, которым важно полностью минимизировать участие человека в процессе подсчётов.

В будущем система также научится определять наличие на брёвнах гнили и других повреждений. Спектр задач, которые можно решить при помощи технологий компьютерного зрения, довольно широкий: от замеров объёмов разных видов сырья (круглый лес, щепа, горбыль) и готовой продукции (доски и прочие пиломатериалы) до внедрения таких систем на разных этапах производства.

Данные технологии позволят выявлять дефекты и соблюдать контроль качества продукции, обеспечивать безопасность на производственных площадках и контролировать работы на конвейерном производстве.

Их внедрение поможет повысить эффективность предприятия и сделать все этапы производства максимально прозрачными. А это в свою очередь будет способствовать повышению качества выпускаемой продукции, улучшению сервиса и, в конечном итоге, увеличению прибыли», — подвёл итог Михаил Смирнов.

Для справки:

Нейросеть — сложная математическая модель, принцип работы которой максимально приближен к принципу работы нервных клеток у животных. В машинном обучении нейросеть используют как способ распознавания образов. Она способна самостоятельно обучаться и развиваться, строя свой опыт на совершённых ошибках.

Найти дефект и устранить

Возможности компьютерного зрения успели оценить и специалисты ГК «Свеза». В перспективе руководство компании рассматривает возможность внедрения технологии практически на всех этапах производства, чтобы повысить качество выпускаемой продукции за счёт раннего обнаружения дефектов.

«Перспективы использования Сomputer vision огромны — системы помогают контролировать технологические процессы, повышать производительность и достигать запланированных результатов без каких-либо ошибок. Технологию можно применять почти на всех этапах производства фанеры: починка, сушка, клейка, обработка.

Также она позволяет контролировать опасные зоны — в мире уже реализованы проекты, в которых системы компьютерного зрения отслеживают и принимают решения об остановке оборудования в случае возникновения угрозы», — делится руководитель направления по развитию технологии и обеспечению качества компании «Свеза» Ольга Кукуть.

Пока это только планы, но они вполне достижимы — на комбинатах в Мантурове и Костроме уже приступили к тестированию новых технологических решений. Они разные, но призваны решить одну и ту же задачу.

«Для нас важно максимально точно определять сорт фанеры и её характеристики, ведь от этого зависит качество конечной продукции и процент брака. Перед стартом реализации проекта мы провели анализ: изучили претензии клиентов, финансовые и репутационные потери, которые получаем из-за ошибок, возможности технического оснащения и существующие на рынке варианты решения задачи. Наш клиент должен быть уверен в том, что получит именно ту продукцию, которую он заказал, а новые технологии дают очень высокий уровень гарантии качества.

Поэтому было принято решение об автоматизации процесса, чтобы, исходя из заданных параметров и алгоритма, система максимально точно определяла сорт фанеры. Все семь комбинатов «Свезы» работают по одному СТО на фанеру общего назначения, а значит, и сортировка должна проходить по одним и тем же критериям. И без машинного зрения задачу унификации качества поверхности фанеры на всех производствах не решить», — поясняет Ольга Кукуть.

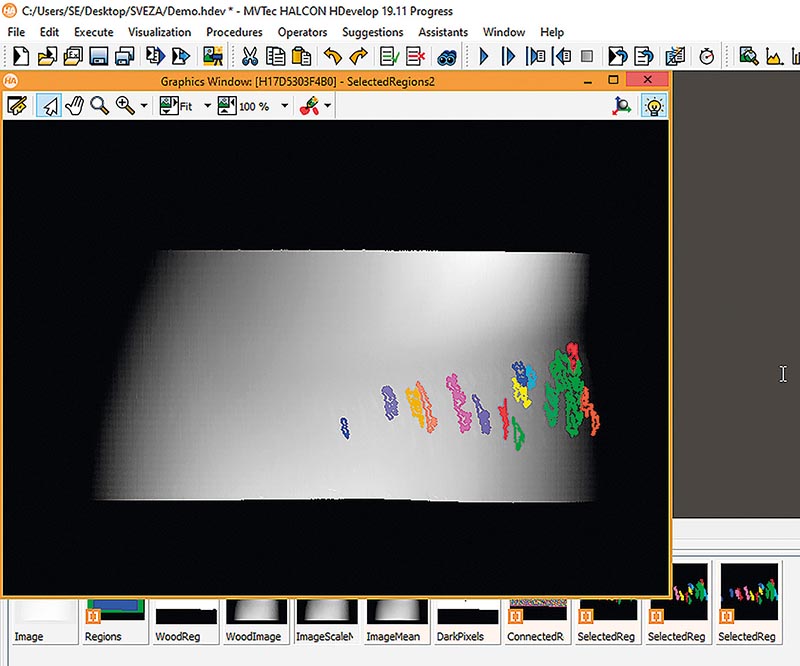

На комбинате в Костроме установили систему машинного зрения. В ней все дефекты фанеры уже прописаны, и система на основании видео отсортировывает листы, не допуская в дальнейшее производство изделия с отклонениями от нормы. В Мантурове другая схема: готовые листы фанеры проходят по конвейерной ленте на большой скорости под специальными видеокамерами.

Они захватывают изображение, анализируют внешний вид готового листа и передают данные в систему, в которую предварительно загружены тысячи фотографий возможных дефектов.

Основное отличие этой технологии от первой в том, что она работает по принципу нейросети, которая способна самообучаться. Это важно, поскольку количество недостатков древесины и их вариативность огромны. Одни дефекты хорошо видны машинному зрению в чёрно-белом цвете, другие можно выявить цветной камерой, а некоторые и вовсе только в красном свете.

«Сложность в том, что сегодня в мире не существует готового решения, которое можно приобрести, установить и решить задачу по сортировке фанеры. Технологию машинного зрения на костромском комбинате мы разработали сами, а над созданием нейросети в Мантурове работаем совместно с компанией «Инфоком», входящей в «Севергрупп».

Синергия внутри группы очень помогает нам с развитием проектов. Кроме того, компания «Инфоком» уже внедряла проекты, связанные с машинным зрением, на других производственных площадках «Севергрупп», — рассказывает представитель «Свезы».

Для справки:

Американская компания Lucidyne Technologies в 2017 году запустила систему сканирования изображений деревянных досок GradeScan на основе машинного зрения и нейросети. На каждой дощечке узор уникальный, и в этом основная сложность. Доски проходят через систему со скоростью 35 миль в час. GradeScan анализирует 2 доски в секунду, сверяя с базой, которая включает 70 типов дефектов, в том числе следы огня, наличие смолы и сколов.

Для обучения системы использовали данные сотен тысяч сканированных досок 16 разных видов деревьев. После выделения изъянов система определяет оптимальный способ среза повреждённой части и передаёт указания автоматическим пилам. В настоящее время разработчики выполняют анализ дефектов красного дерева, которое имеет множество вариаций цвета.

Инвестиции и отдача

Оба проекта сейчас находятся в стадии тестирования.

В Костроме сформирована база дефектов, начался этап проверки системы на производстве. В Мантурове такую базу формируют сотрудники комбината — размечают тысячи листов шпона вручную, фиксируют и описывают все возможные отклонения от стандарта.

Параллельно совместно с коллегами из «Инфокома» они обучают систему распознавать дефекты. Работы по развитию нейросети займут около года. Процесс не быстрый, зато эффект обещает быть колоссальным — успешное внедрение системы позволит достичь точности сортировки 90-95%, а значит, за счёт уменьшения издержек вырастет и экономическая эффективность производства.

Что касается начальных вложений, то инвестиции в проект машинного зрения в Костроме составили около 8 млн рублей. Проект в Мантурове ещё в работе, состав полного комплекта оборудования не определён. Так что полный объём инвестиций будет понятен уже после завершения тестирования обеих систем. Тогда же руководство примет решение, какое из них будет внедрено на комбинатах «Свезы» как наиболее эффективное.

«Многие крупные лесопромышленные компании уже используют системы компьютерного зрения — время диктует свои условия, нужна качественная продукция. При этом на нашем рынке работает и большое количество небольших игроков, которые

не могут себе позволить вкладывать деньги в дорогостоящие инновационные проекты и для которых экономический эффект от внедрения нового оборудования неочевиден.Тем не менее, будущее за цифровизацией. Думаю, через несколько лет внедрение компьютерных технологий даже на небольших производствах станет экономически оправданным», — убеждена Ольга Кукуть.

Текст: Мария Кармакова

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.