На дне

В гавани отечественного инновационного сектора по-прежнему отдать швартовый могут не все детища научно-конструкторской плеяды. Сегодня акватория государственной поддержки больше напоминает мертвую бухту со множеством проектов, захороненных в пучине бюрократических условностей. А ведь темпы гонки технического переоснащения лесной отрасли открывали науке заманчивые горизонты, предлагая человечеству сразу столько интересных идей и разработок. За несколько десятилетий ученые и конструкторы сделали реальный прорыв во многих профильных областях. Однако сколько уникальных решений находится на дне в ожидании своего часа и сколько еще «кораблей» разобьется о подводные рифы государственного аппарата?

Акведук технических решений

Апофеоз сложившейся ситуации на фоне многочисленных заявлений о потребностях страны в научных открытиях и щедрость финансовых инвесторов прямо-таки поражают, а между тем зарубежье блистает на выставках и шоу-румах презентабельного глянца своими достижениями. Что же тогда мешает нам идти на опережение и внедрять аналогичные смелые идеи?

Оплот отечественной научной мысли в лице Федерального государственного научного учреждения в очередной раз в разрезе лесозаготовки и переработки представил общественности незаурядные проекты по грамотному использованию лесного «капитала» страны. И да, они создали своего рода общественный резонанс, нашли свою аудиторию, получили огласку на просторах информационных источников и даже похвалы со стороны вертикали…

Впрочем, покамест ни одному из «кораблей» не посчастливилось сняться с якоря и отчалить навстречу серийному производству.

«Умный плотник»

К слову, домостроение из кругляка на основе выпиливания готового бруса как элемента стены дома не создало должного эффекта бури в стакане. Более того, определенные выгоды от экологической и энергосберегающей составляющей концепта не придали особого лоска. «Умный плотник» (так окрестили создатели обрабатывающий центр) затерялся в глубинах отечественного буквоедства и покрывается все тем же илом посулов и грез. А между тем, экспериментальное оборудование согласно технологии, обеспечивает снятие внутреннего напряжения бревна при естественной сушке за счет специальных пропилов и соединений между бревнами, не допуская образования так называемого мостика холода. Вследствие чего и бревно, и брус на выходе лишены трещин и деформации. Кроме того, данная технология открывает новые горизонты строительства домов из массива древесины абсолютно любой толщины и сорта. Еще один момент — технологический прогресс, заложенный в распиловку, отлично себя зарекомендовал в строительстве сейсмостойких домов из бруса и круглого бревна. К тому же подобное жилье имеет и привлекательную стоимость — квадратный метр порядка 10-12 тысяч рублей.

Наноцеллюлоза

В сфере нанотехнологий все тот же научный корпус чуть ли не впереди планеты всей представил совершенное новое производство наноцеллюлозы из отходов ЦБК. В мировой же практике сырьем выступают отходы продовольственной группы, которые можно использовать как кормовую базу в животноводстве.

Целевое использование наноцеллюлозы имеет масштабные перспективы и насчитывает десятки, а то и сотни промышленных стратегий. Протекция новому продукту обеспечена на производствах экологически чистых и высокопрочных строительных материалов, биологически разлагающейся упаковки, бумаги, картона, шпал, подшипников. Опытным путем доказано, что сырьевой тандем низкосортной древесины и наноцеллюлозы дает материал на порядок прочнее стали. К примеру, за счет новых технологий вполне реально продлить сроки службы и шпал для высокоскоростных железнодорожных путей, и подшипников, не смотря на существенные аспекты абразивного действия. Также качественный состав клеевой массы с добавлением все того же нового продукта увеличивает характеристики прочности древесных плит, а фанеры так на 20%. Благодаря наноцеллюлозе и свойства бумаги, и картона заметно повышают свои прочностные характеристики. В ходе апробаций наноцеллюлозной упаковки доказано, что ей свойственно не только биологическое разложение, но и прохождение двух, а то и трех производственных жизненных циклов; бывшая в употреблении упаковка подвергается переработке, а из полученного сырья изготавливается новая.

Бензин без нефти

Поистине, уникальным витком в череде инженерных решений стал и 95-ый бензин уровня Е4 себестоимостью в 10-12 рублей за литр, который ученые предложили получать путем химической обработки отходов древесины. Однако и этот проект увяз в пучине инвестиционный реалий.

А в свою очередь и житель глубинки, Иван Марков готов совершить топливную «революцию», запустив аналоговую бензиновую установку с использованием древесных опилок. Только подводным рифом на пути проекта встает цена вопроса. Кроме этого, в копилке совместных с научными учреждениями разработок имеется запатентованная технология выпуска модифицированной древесины, с превышающей прочность бруса в пять раз. Здесь же и унифицированный способ переработки неликвида древесины осиновой и березовой пород, отходы от которых впоследствии практически без остатка преобразуются в активированный уголь для пищевой промышленности и очистки вод. По словам, предпринимателя, смонтировать специальную установку, значительно удешевляющую процесс очистки шламоотвалов не составит труда, как и внедрить новые технологии. Тем более, что переработка по предлагаемым программам может принести дополнительно в бюджет миллиарды рублей. К сожалению, пока секретный фарватер этим проектам не доступен, и кто знает, удастся ли отечественным штурманам когда-либо вырваться из оков инвестиционной непогоды.

Понятно, что у таких проектов есть серьезное антилобби в лице друга верховного главнокомандующего Игоря Сечина и его сотоварищей по топливному рынку. Поэтому вряд ли мы в ближайшем будущем сможем воспользоваться дешевым бензином.

Экономия на сушке

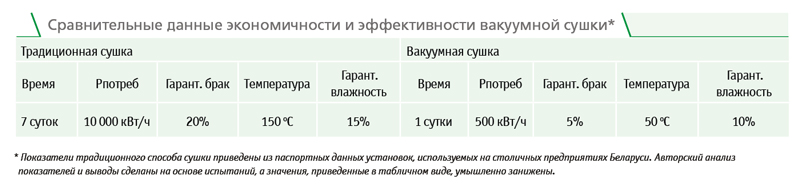

Несмотря на все препоны, даже братья по инженерному цеху последней инстанцией видят именно российскую державу. Так белорус Вадим Сентябов, не найдя поддержки в своей стране, предложил российским коллегам внедрить новую установку вакуумной сушки древесины, энергосберегающая технология которой вполне может оздоровить любую дышащую на ладан лесную отрасль. По мнению инженера, используемое повсеместно на промышленных просторах СНГ сушильное оборудование далеко от мировых стандартов: контуры затрат энергоресурсов, сырья, себестоимости продукции держат под гнетом экспортный потенциал отрасли. Спрос на деловую древесину как всегда высок, а достичь требуемых объемов становится с каждым годом все сложнее. Формально самым энергоемким процессом в деревообработке является сушка, так как именно этот этап обработки требует немалых финансовых и временных затрат.

Сегодня алгоритм сушильного процесса на многих предприятиях выглядит следующим образом: пиломатериалы подвергаются сушильной обработке в специализированных камерах в виде капитальных строений вместимостью до 150 м3. При этом транспортировка древесного сырца в количестве 50 м3 доставляется рельсовым методом до пункта сушки, где горячий воздух с температурным режимом в 150-200 °С нагнетается вентиляторами мощностью от 75 и более кВт, а затем агент выводится в атмосферу. Продувка же древесного сырья чередуется с цикличным увлажнением — от двух до трех раз в течение суток в сушильную камеру производится подача пара. Как ни парадоксально это звучит, но процесс сушки древесины не может протекать без увлажнения. Данный технологический подход сокращает показатель брака пиломатериалов до 25%. При традиционной сушке без пара брак достигает 50% и снижает показатель влажности древесины до 16-18%. Европейский же стандарт считает допустимым значением влажности высушенной древесины в 8-10%. Временные рамки процесса сушки имеют прямую зависимость от сорта и размеров древесины и достигают порядка 7-9 дней, после чего древесина пускается в производство.

В идеале, доведение всей партии пиломатериала в сушильной камере до необходимых 8-10% влажности и получение затем качественных изделий в большинстве случаев — редкость. Практически на всех крупных ДОКах лишь часть высушенной древесины, а это порядка 10 м3 пригодна к запуску в производство. Оставшаяся же часть, как правило, обладает влажностью окружающей среды. Избежать подобного неравномерного процесса сушки в рамках сложившейся технологической традиции можно посредством применения вакуумной сушки древесины. Доказательной базой этому служит апробированный Вадимом Сентябовым способ. Он предлагает в камеру емкостью 20 м3 поместить 10 м3 древесного сырья. При этом загрузка сушильного помещения осуществляется несколько скорректированным рельсовым методом — тележки оснащены подогревом прямого действия с максимальной отдачей теплоносителей в 40-50 °С. Автоматика поддерживает в камере надлежащий температурный режим. Герметичность корпуса камеры обеспечивает непринудительную конвекцию воздушных потоков и равномерность подогрева, а также выделение влаги и ее конденсат внутри емкости. При этом достаточным считается использование нагревательных элементов мощностью в 20-25 кВт. А сконденсированная из древесины капиллярная и частично гироскопическая влага скапливается в специальном сборнике и выводится за пределы установки. Таким образом полностью исключается неравномерность сушки в радиальном и тангенциальном сечениях материала. Вакуумная сушка минует такие негативные сюрпризы традиционного способа сушки, как внутреннее напряжение, растрескивание, микротрещины на торцевой части пиломатериалов, крутящий момент, а также выбросы канцерогенных веществ и смол в атмосферу.

По мнению инженера, возможности предлагаемой установки относительно экономии теплоэнергетических ресурсов можно значительно увеличить, если в фундамент устройства вмонтировать печь, работающую на отходах древесины. Авторский метод сушки пиломатериала восходит еще к досталинским временам, но ведь все новое — хорошо забытое старое. Вадим Сентябов не раз стучался в двери многих отечественных ведомств, концернов и организаций, при этом выяснил, что подобные разработки ведет одно из учреждений и получает финансовую поддержку. Каково же было изумление инженера, когда он узнал о наличии предложений подобной установки в стране стоимостью от 30 до 77 тысяч долларов.

«Я утверждаю и даю гарантию, что моя разработка, изготовление, монтаж, наладка, пуск в эксплуатацию стоят $15 000, причем все составляющие компоненты, механизмы, оборудование — белорусские. Выпуск установок можно довести до серии в короткие сроки. Ведь если не мы сегодня создадим ее, то завтра будем покупать установки в США и поднимать их экономику», — рассказывал журналистам-соотечественникам Вадим Сентябов.

Но создавалось впечатление, что местная верти каль не только с равнодушием отнеслась к инженерному гласу о создании передовых технологий, но даже казалась ярым противником.

Об установке значительно позже заговорили и в Санкт-Петербурге, и Ростове-на-Дону, и даже проявили неподдельный интерес. Но специалистов интересовало и само устройство, и паспортные данные на него. А их реально не существовало, ибо ни в Беларуси, ни в странах содружества подобного оборудования никогда не производили.

Узел форсируемых проблем

Так, окутанные туманом продолжительных подсчетов, сравнений и умозаключений, экономически выгодные для государства научные разработки погружаются на дно ящиков министерских кабинетов. Научно-инженерная когорта открыто заявляет, что чиновникам весьма тяжко совмещать понятия стоимости проектов, их эффективности и целесообразности: месяцами, а то и годами идут «корабли» до аппарата первых лиц страны. Тем временем маяк стратегических прогнозов брезжит не столь ярко, как прожектор существующих инвестиционных программ. Назревает потребность в создании некого консорциума, способного стать штурманом в сфере подготовки кадрового кластера для нужд лесной отрасли, открытия экспериментальных баз и опытных производств, научно-прикладных полигонов и лабораторий. Существующая школа профессорского состава способна передать накопленные знания и опыт новой смене и предложить реализацию инноваций не только на уровне крупных компаний, но и малым, и средним предприятиям лесного комплекса. Но опять же, проложить курс новым проектам через рифы системы в шельф серийного производства можно лишь в том случае, когда в высших эшелонах власти начнут ратовать за продвижение научно-технических интересов державы.

Текст: Елена Вашкевич

Бренд ARMOS на «Мебель-2023»: надёжность мебели для покупателей и бизнеса для партнёров

Два последних года для рынка франчайзинга были очень успешными. Кризис показал, что работать вместе с крупным и устойчивым партнёром куда безопаснее. К тому же, как рассказали нам эксперты ниши в отдельном материале, сложные события дали старт...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.