Репортаж с предприятия «Харовсклеспром»: в новый век с новыми технологиями

Декабрь прошлого года стал для нашей редакции очень насыщенным, шутка ли — две отраслевые выставки подряд: Woodex в Москве и «Российский лес» в Вологде собрали множество участников и посетителей, хотя в условиях пандемии в это и не верилось.

Мы много говорили с экспонентами о том оборудовании, которое они предоставляют современным лесопильным и деревообрабатывающим производствам. Но как бы ни хвалили свою продукцию производители, последнее слово всегда за пользователями — именно они принимают решение, покупать или нет конкретный станок, котёл или сканер, а впечатлениями о приобретённой технике делятся в кулуарах с коллегами по лесному цеху.

В интернете до сих пор вполне живы форумы, где предприниматели просят советов у таких же отраслевиков, а те подробно и зачастую очень эмоционально рассказывают о своих ожиданиях, оправдавшихся или нет.

Так родилась идея этой рубрики — «Прямое включение», где мы будем рассказывать о реальном опыте эксплуатации лесопромышленниками техники известных брендов. Первой площадкой, на которую мы отправились за материалом для такого репортажа, стал «Харовсклеспром» — одно из предприятий ГК «Вологодские лесопромышленники».

Модернизация ради выживания

Приехать на Вологодчину и не побывать хотя бы на одном предприятии холдинга нам казалось неправильным, хотя бы потому, что в 2021 году группа компаний отметила своё 30-летие. Из-за пандемии празднование юбилея отложили, зато провели едва ли не первую за всю историю предприятия открытую пресс-конференцию, где рассказали о его становлении, достижениях и планах. Здесь-то мы и услышали историю завода «Харовсклеспром».

Современное название он получил в 2004 году с приходом нового собственника. К тому моменту Харовский лесопромышленный комбинат, один из старейших в России, основанный в 1919 году, пережил процедуру банкротства и находился далеко не в лучшем состоянии.

По воспоминаниям председателя совета директоров ГК «Вологодские лесопромышленники» Александра Чуркина, коллеги из Финляндии, посетившие завод, заявили, что легче снести его и построить новый. Но это означало бы потерю работы для многих жителей города Харовска и окрестных деревень.

Поэтому был разработан поэтапный проект модернизации комбината, при котором обновление шло параллельно с производственным процессом. Тернистый путь от устаревшей промплощадки до современного производства завершился в 2019 году — как раз к столетию завода.

Сердце Харовска

С чего начать рассказ о масштабной модернизации одного из крупнейших предприятий области? Коли танцевать принято от печки, то и мы начнём с котельной. Начальник производства ООО «Харовсклеспром» Павел Крушиницкий, взявший на себя роль нашего экскурсовода, с любовью окрестил её сердцем предприятия.

Не будет преувеличением назвать заводскую котельную сердцем всего города, ведь именно она отапливает дома жителей Харовска. Два котла австрийской компании Agro Forst & Energietechnik по 10 МВт каждый, в зимний период нагрузка на сушильный комплекс и отопление предприятия составляет около 12 МВт, оставшиеся порядка 8 МВт уходят на город.

Процесс горения в котлах Agro оптимизирован, благодаря чему предприятие экономит на электропотреблении — даже при максимальной мощности одна установка потребляет около 180 кВт.

Ещё один фактор экономии — котельная работает на кородревесных отходах лесопиления, кору здесь сжигают в пропорции 1/3, с сухой топливной щепой. И того, и другого на предприятии в избытке, производительность увеличивается с каждым годом: до реконструкции «Харовсклеспром» перерабатывал 205 тыс. кубометров пиловочника в год, уже на втором этапе модернизации объём переработки вырос более чем в два раза — до 422 тыс. м3.

А в 2020 году предприятие достигло рекордных 515 тыс. кубометров, превысив показатели, заявленные производителем лесопильной линии.

«У нас просто не было выбора — структура сырья меняется, становится всё больше тонкомерной древесины, и чтобы получить запланированные объёмы продукции, мы и пилить должны больше. К показателю в 500 тыс. кубов шли сознательно, зная, что это практически предел наших технологических возможностей при работе персонала в три смены.

В 2021-м хотели подтвердить рекорд, но не вышло — сказался рост цен на пиловочник. С учётом снижения стоимости пиломатериалов в конце года при сохранении цен на сырьё перерабатывать его было просто невыгодно.

Но мы продолжали работать, чтобы выполнить контрактные обязательства перед заказчиками», — подчеркнул управляющий директор ООО «Харовсклеспром» Вадим Захаров.

Вадим Борисович возглавил предприятие в 2014 году, приехав в Вологду из Иркутской области. Застал и строительство котельной, и установку комплекса оборудования от компании USNR — участка окорки пиловочного сырья на базе окорочного станка Cambio 600, фрезерно-брусующей лесопильной линии Söderhamn Eriksson с функцией криволинейного пиления и участком автоматизированной кромкообрезки боковых пиломатериалов.

Повышая производительность

Перерабатываемое на предприятии сырьё — еловый и сосновый пиловочник, распределённый в соотношении 75% и 25%, поставляемый в длинах 6 и 4 метра. Сосновые пиломатериалы — продукт сезонный: древесины этой породы на завод поступает немного, и обычно её пилят по мере накопления значительных объёмов 2-3 раза в год.

Основные поставщики сырья в «Харовсклеспром» — лесозаготовительные предприятия, входящие в структуру ГК «ВЛП»: «Ломоватка-Лес», «Вожега-Лес» и «Верховажьелес». Требуемые объёмы древесины они обеспечивают, но в глобальном смысле предприятие в Харовске, как и все другие российские лесоперерабатывающие производства, достаточно сильно ощущают дефицит качественного лесосырья оптимальной диаметровой структуры.

Возник он не вчера, и уже приступая к модернизации, руководство компании понимало, что расходовать сырьё необходимо максимально эффективно. Лесопильная линия HewSaw R200SE, которая стояла на заводе ранее, из-за ограничения по распилу брёвен давала слишком малый процент выхода продукции — не более 45%.

Брёвна диаметром от 23 см распиливали на старых рамах 2Р75, для работы которых требовалось большое количество персонала. Качество продукции тоже не соответствовало современным требованиям — даже на внутреннем рынке найти покупателей бывало непросто, а о зарубежных контрактах тогда и говорить не приходилось.

Решить все эти проблемы позволила модернизация. Вместо старой сортировочной линии с 22 карманами и 2D-сканером на предприятии смонтировали новую линию сортировки брёвен Hekotek на 40 карманов с 3D-сканером «Автоматика-Вектор» и металлодетектором.

На линии производится сортировка по диаметру и качественным характеристикам, а оценить геометрические параметры бревна (диаметр, длину, сбег, простую кривизну и т. д.) — задача сканирующей системы.

Качество пиловочника определяет оператор на столе визуальной оценки, выявляя пороки естественного происхождения и некоторые геометрические параметры, неподвластные электронике, такие как местная и сложная кривизна. Брёвна с идентичными характеристиками отправляются в один сортировочный карман и по мере накопления штабелируются для формирования партии распиловки типовой группы.

Лесоперевалочная техника на заводе преимущественно от компании Liebherr. Первые машины этой марки появились в «Харовсклеспроме» ещё в 2005 году, и с тех пор парк техники пополняется с каждым годом. Когда мы подошли к складской площадке, над формированием ровных пирамид из брёвен трудились два штабелёра LH 35 M Timber Litronic.

Есть в арсенале компании и фронтальные погрузчики L566, которые могут работать как с лесным захватом, так и с ковшом. Имеется перегрузочная машина Fuchs с длинной стрелой (16 м) — с её помощью можно работать из одной точки большим радиусом и складывать штабели высотой более 10 м.

Но и это не предел — в текущем году автопарк предприятия пополнит перегружатель Sennebogen, с которым штабели станут ещё выше, а площадь склада освободится для большего объёма пиловочного сырья.

Окорка, раскрой, обрезка

Попадая в лесопильный цех, буквально теряешь голову от хвойного смолистого запаха. Павел Крушиницкий с улыбкой отмечает, что нам ещё повезло — в эту смену пилят ель, а вот когда на линию попадает сосна, возникает ощущение, что находишься не на производстве, а в хвойном лесу.

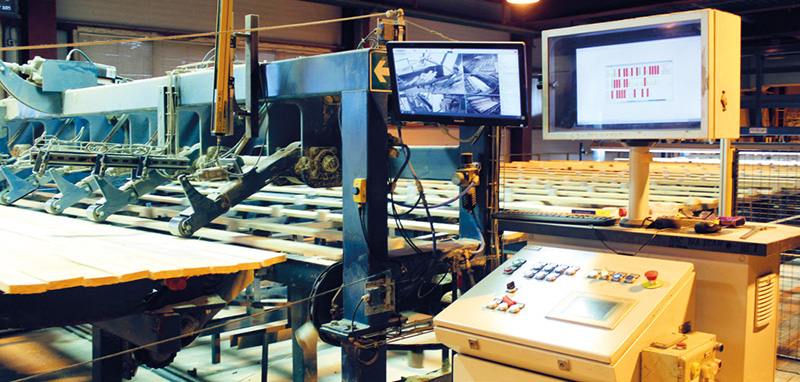

Кроме нас в цехе никого нет — всей линией, от загрузки брёвен на стол подачи до перемещения на линию сортировки сырых пиломатериалов, управляет один или два оператора, в зависимости от диаметра распиливаемого сырья, сидя в отдельном помещении операторской за мониторами.

«На участке подачи осуществляется поштучный разбор и ориентирование бревна вершиной вперёд за счёт специального устройства, как того требует технология лесопиления. Дальше участок окорки — там находится двухроторный окорочный станок Cambio 600.

Один барабан снимает кору с бревна, второй оснащён пятью оцилиндровочными ножами, которые придают ему вместо формы усечённого конуса частично цилиндрическую, чтобы в дальнейшем снизить нагрузку на фрезерно-брусующие станки.

Кору из-под окорочно-оцилиндровочного оборудования удаляет система ленточного и скребкового транспортёров. Они направляют её в бункер-накопитель, а оттуда фронтальный погрузчик перевозит на топливный склад, где кору смешивают с другими отходами переработки.

Брёвна же после окорки и оцилиндровки поступают на фрезерно-брусующую лесопильную линию», — описывает технологию Павел Крушиницкий.

После оценки геометрических характеристик каждого пиловочного бревна сканирующей 3D системой, расположенной перед головным оборудованием, устройство ориентирования по продольной оси устанавливает каждое бревно в позицию оптимального раскроя для получения максимального выхода готовой продукции.

Фрезерно-брусующий станок производит распил на двухкантный брус, одновременно перерабатывая горбыльную зону бревна в технологическую щепу. Далее на станке CS 900 почти метровые круглые пилы отделяют от бруса с каждой стороны необрезные доски, которые направляются на кромкообрезной станок.

«Следующая операция — двух-кантный брус разворачивают на 90 градусов относительно продольной оси и формируют уже четыре плоские попарно параллельные поверхности. При этом горбыльная зона бревна также перерабатывается в щепу.

На финальном этапе брус отправляется в многопильный круглопильный станок, где происходит его распиловка на центральные и боковые пиломатериалы», — продолжает рассказ начальник производства.

Разделяем и сушим

Полученные сырые пиломатериалы подлежат сортировке по сечениям, для этого на предприятии установлена шведская линия Almab. По поперечному цепному транспортёру центральные и боковые доски попадают на устройство поштучной выдачи и далее передаются на транспортёр с упорами, который с помощью участка с роликами выравнивает пиломатериалы относительно комлевого торца и направляет в сканер обзола Limab, тоже шведского производства.

Его задача — установить геометрические размеры пиломатериала и разделить их по сечениям, а также определить наличие на доске такого порока, как обзол (остаток поверхности бревна в зоне кромки или пласти), и при необходимости удалить его с помощью мультиторцовочной пилы. Качество продукции относительно прочих пороков данная система не определяет, сортировка осуществляется только по сечению.

Пиломатериалы одинакового сечения система отправляет в один из 40 сортировочных карманов и далее в сушильный пакет, где их выкладывают рядами, располагая между ними сушильные прокладки. Всё это происходит в автоматическом режиме, оператор только контролирует процесс и наклеивает на пакет выданную системой наклейку, на которой указана вся основная информация о его содержимом.

Сушильный пакет с помощью поперечно-цепного транспортёра выгружают на улицу, где его принимает вилочный погрузчик и устанавливает на склад сырых пиломатериалов в соответствии со схемой, выданной начальником сушильного цеха.

Прямо напротив склада расположен сушильный комплекс. Условно его можно разделить на две части: первый комплект оборудования достался предприятию в наследство от предыдущих владельцев — это 10 камер периодического действия, 8 из них итальянской фирмы Secea и 2 чешской компании Katres. Ещё до повышения производительности завода стало понятно, что этих мощностей не хватит.

Поэтому было принято решение дополнить их сначала двумя полуавтоматическими сушильными туннелями непрерывного действия от компании Valutec, а позже ещё четырьмя новыми камерами периодического действия Baltbrand.

Периодические камеры на предприятии в основном используют для сушки центральных пиломатериалов одинаковой толщины, а боковые проходят процесс сушки в туннелях, которые позволяют сушить доски со смежными величинами сечения.

Цифровая модель доски

Для сортировки сухих пиломатериалов используется линия уже упоминавшейся фирмы Almab.

Выбор единого поставщика был обусловлен возможностью унификации компоновки производственных участков, что в дальнейшем существенно упростило процесс эксплуатации и обслуживания. Кроме того, данное оборудование в полной мере позволило обеспечить выполнение поставленных перед ним производственных задач.

Линия сортировки оборудована сканирующей системой FinScan, устройством позиционирования и рассчитана на 55 сортировочных карманов, которые плавно опускаются по мере заполнения с дальнейшим перемещением пиломатериалов на участок упаковки.

По сравнению с оборудованием, которое использовалось на участке ранее, это существенный шаг вперёд — линия Hammars имела участок визуальной оценки качества пиломатериалов, что кратно снижало скорость работы, и была рассчитана всего на 30 сортировочных карманов, выполненных в виде ремней.

Вернёмся к системе сканирования — она стоит того, чтобы поговорить о ней более подробно. FinScan Board Master FS-120 HDL выполняет оценку качества пиломатериалов со всех шести сторон, анализируя их длину, толщину, ширину, деформацию, обзол, трещины, сучки, проростки, синеву, гниль, смоляные кармашки и прочие пороки естественного и механического происхождения.

Система не только обнаруживает порок, но и определяет его местоположение и величину. Некоторые виды пороков специалисты FinScan добавили по просьбе сотрудников «Харовсклеспрома», а в дальнейшем они перекочевали в системы, которые компания поставила на другие лесопромышленные заводы. Но широкий диапазон параметров и точность их определения не единственная ценность данного сканера.

«Помимо этого система учитывает ценовые критерии, которые мы задаём. Исходя из них, она автоматически определяет, что выгоднее в каждом отдельном случае — выпустить более длинный пиломатериал сортом ниже, то есть единицу пиломатериала большего объёма, или сделать его короче, отрезав фрагмент с дефектом, но зато повысить сортность.

Кроме того, система накапливает статистику по всем видам выпускаемых пиломатериалов, и мы можем посмотреть сортовое распределение по каждой партии и установить наиболее распространённые причины снижения сортности», — комментирует Павел Крушиницкий.

После сортировки в каждом кармане накапливаются пиломатериалы одного сечения, одной длины и одного сорта. Это готовая продукция, которую формируют в пакеты для отправки потребителю. Их упаковывают в чёрно-белую плёнку с перфорацией, которая помогает уберечь древесину от атмосферных осадков, нагревания и одновременно позволяет ей дышать.

Чтобы придать правильную форму пакету, его отправляют в пресс-обвязочную машину, а затем обвязывают ПЭТ лентой, что позволяет в дальнейшем транспортировать пакеты готовой продукции как внутри предприятия до участка погрузки, так и до конечного потребителя любым из возможных видов транспорта.

Также на участке упаковки каждый пакет проходит процедуру взвешивания, после чего вилочный погрузчик увозит его на биржу готовой продукции.

По дорогам и по рельсам

Несмотря на кажущуюся простоту, этот участок тоже подвергся обновлению. Казалось бы, что такое биржа готовой продукции — всего лишь склад под открытым небом, откуда пакеты с пиломатериалами отправляются к заказчикам по автомобильным дорогам или железнодорожным путям. На самом деле грамотно обустроить работу биржи очень важно, это один из ключевых элементов логистики лесопромышленного предприятия.

В «Харов-склеспроме» на площадке установили мощный грузоподъёмный кран фирмы «Балткран», оснащённый специальным грузозахватным механизмом, который позволяет поднимать заполненные ж/д контейнеры и устанавливать их на платформу без участия стропальщиков.

«Раньше нам приходилось грузить вагоны поштучно, привлекать к этой процедуре большое количество людей, использовать цепи, а теперь эту работу оперативно выполняет один кран под управлением одного оператора. Благодаря этому мы освоили обслуживание контейнерных поездов.

На завод прибывает 31 платформа, на каждой установлено по два пустых контейнера. Мы их снимаем и устанавливаем взамен 62 контейнера с грузом. Таким образом, уменьшилось время обслуживания поездов и простоя ж/д станции, и, конечно, мы стали отгружать больше продукции и делать это быстрее», — отметил начальник производства.

Завод расположен вблизи железнодорожной ветки Москва —Архангельск, так что развитие ж/д направления в транспортировке продукции — немаловажный фактор успеха. Тем более что география поставок растёт.

«Сегодня пиломатериалы из Харовска уходят в Китай, частично в Германию, Польшу, Эстонию, Латвию, Литву, Египет. Потребителей устраивает качество продукции, которое мы обеспечиваем, отсутствие биологических пороков древесины и соблюдение геометрических параметров изделий. Всё это стало возможным благодаря современному техническому оснащению производства и грамотно построенному технологическому процессу»,— подчёркивает Вадим Захаров.

Полный цикл производства

В 2021 году на заводе было изготовлено 236 тыс. м3 пиломатериалов из сосны и ели. Это основная его продукция, но не единственная. «Харовсклеспром», предприятие полного цикла переработки, также выпускает востребованные на международном рынке полуфабрикат для целлюлозно-бумажной промышленности в виде технологической щепы и высококачественное биотопливо — пеллеты. Показатели прошлого года — 109 тыс. кубометров технологической щепы и 28 тыс. тонн топливных пеллет.

Строительство пеллетного цеха стало завершающим этапом масштабной модернизации завода и вполне логичным — его работа позволяет не только избавляться от отходов деревообработки, но и получать добавленную стоимость за счёт выпуска востребованной продукции.

Благодаря продаже пеллет география поставок «Харовсклеспрома» расширилась за счёт Швеции, Дании, Финляндии и стран Европы, куда вологодские пеллеты, как и пиломатериалы, зачастую попадают через посредников. На российском рынке покупателей немного — берут в основном небольшие частные предприниматели, в том числе из других регионов.

Технология производства достаточно традиционная: опилки, поступающие от лесопильного цеха, аккумулируют в бункере-накопителе. Оттуда с помощью транспортёров в сушильный барабан подают сырьё, где уровень его влажности снижают с 60% до 8%.

Сушка осуществляется топочными газами отдельного теплогенератора, который работает на кородревесных отходах. Затем сухие опилки отправляют на промежуточный склад, а на два пресса Munch производительностью 2,75 тонн/час каждый.

Прессы продавливают биомассу через матрицы, формируя гранулы диаметром 6 и 8 мм. Еловые опилки в достаточной степени обогащены лигнином, поэтому без проблем склеиваются сами. А вот из сосновых опилок пеллеты сформировать не так просто, приходится добавлять 1,5% муки. Горячие гранулы хрупкие, поэтому для набора прочности их остужают.

Готовую продукцию отправляют либо в бункер для хранения и дальнейшей погрузки в 20-футовые железнодорожные контейнеры, либо в установку для упаковки в биг-бэги на 700, 1000 или 1100 кг, реже — 1200 кг, по желанию заказчика.

Технологическая щепа тоже в основном уходит за границу, в числе крупнейших партнёров «Харовсклеспрома» — Stora Enso, Intrtnational Paper, UPM, Metsallito. Из российских компаний заказчиками выступают «Карелия Палп», Сегежский ЦБК, компания «Волга» в Нижнем Новгороде.

«Продукция этого вида в соответствии с ГОСТом классифицируется по трём маркам — Ц1, Ц2 и Ц3, исходя из фракционного состава и наличия коры. Как видно из списка потребителей, технологическую щепу в основном применяют в целлюлозно-бумажном производстве, где особенное значение имеют её геометрические параметры. Причём речь идёт не только о стандартных критериях — длине, ширине и толщине, но учитывается также угол среза», — отмечает Павел Крушиницкий.

Сортируют щепу с помощью вибросита, на которое она, как и опилки, поступает со всех технологических участков завода. В сите мелкая фракция отделяется от частиц, которые соответствуют требованиям к технологической щепе определённой марки.

Опилки направляются по транспортёру в бункер-накопитель и далее в пеллетный цех. А щепа по маркам распределяется в три бункера, самый крупных из которых предназначен для наиболее востребованной категории Ц1.

А что же дальше?

При имеющихся технологических возможностях «Харовсклеспром» вышел на максимальные производственные мощности. Возникает закономерный вопрос — это предел, или есть возможности для дальнейшего роста?

«Этим вопросом мы задавались ещё три года назад, когда подходили к завершению модернизации в рамках инвестпроекта. Как я уже говорил, 515 тыс. кубов по распиловке — максимальное значение для нашей лесопильной линии при условии работы персонала в три смены. В принципе, мы можем работать и в 3,5 смены, сократив количество планово-предупредительных работ.

Такой резерв есть, и он будет востребован, потому что мы продолжаем расти и развиваться. Технологические возможности позволяют нам выйти на 600 тыс. кубов по распиловке без масштабных инвестиций. Потребуется модернизация отдельных узлов и единиц оборудования, но это будут единичные вливания», — пояснил Вадим Захаров.

Дополнительные инвестиции потребуются и для продолжения асфальтирования производственной площадки. Сегодня 80% территории завода покрыто асфальтом, и жизненно необходимо довести этот показатель до 100%. Главная причина — река Кубена, на берегу которой живописно расположились лесопромышленные цеха.

При всей своей красоте река создаёт немало проблем, размывая береговую линию и насыщая почву влагой. Погрузчики периодически проваливаются в ямы и «спотыкаются» на буграх, роняя брёвна и загрязняя их, что может усложнить их переработку и сказаться на качестве готовой продукции.

Но главная точка роста — строительство нового завода, который войдёт в состав «Харовсклеспрома» и будет иметь общую с ним структуру управления.

«Дефицит качественного сырья средних и крупных диаметров привёл нас к необходимости создать дополнительное производство для переработки тонкомера. Линия, которую мы планируем там установить, может пилить брёвна диаметром от 9 до 24 см.

Фактически же сырьё диаметром от 18 см будем забирать мы, а всё, что тоньше, будет перерабатываться на новом производстве. Работа с тонкомером — необходимость, но это закономерный шаг, и такая продукция тоже востребована. Например, тонкая узкая дощечка очень хорошо продаётся на китайском рынке», — подтверждает Вадим Борисович.

Новое производство полного цикла переработки с пеллетным цехом будет расположено всего в 5 км от «Харовсклеспрома», по другую сторону от ж/д станции. Наличие подъездных путей — одно из значимых преимуществ выбранной площадки. В 2022 году начнётся выборка грунта под строительство промышленных объектов, а новое оборудование планируется завезти в 2023—2024 годах.

Хотелось бы, конечно, раньше, но увы — с поставками сейчас всё непросто, в этом руководство «ВЛП» убедилось, посетив Woodex-2021. Подробнее о ситуации на рынке лесопромышленного оборудования читайте в репортаже с выставки в рубрике «Крупным планом».

Текст и фото: Мария Кармакова

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.