Переработка полным циклом: перспектива или иллюзия?

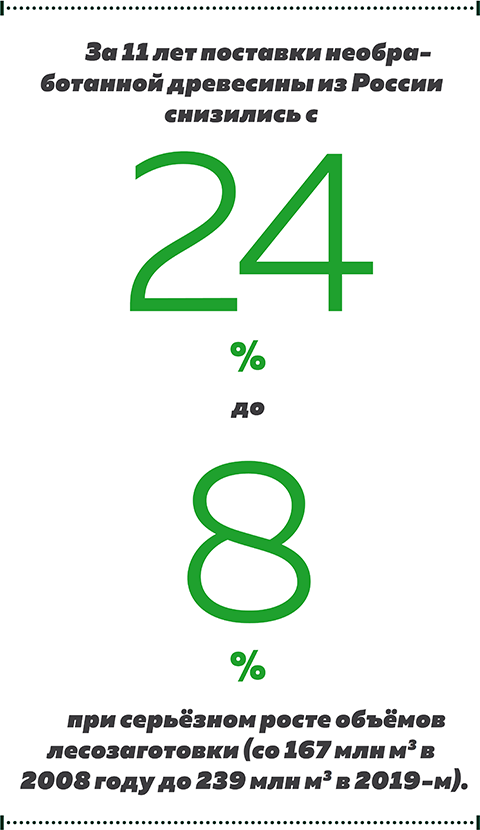

Россия является одним из лидеров по экспорту круглого леса — на её долю приходится 15% мирового рынка. В среднем в нашей стране ежегодно добывают около 22 млн кубометров древесины, из них 17-20 млн кубометров отправляют на экспорт в виде необработанных лесоматериалов. На производство продукции с высокой добавленной стоимостью уходит не более 20% заготовленного леса, при том, что сами лесопромышленники признают: даже простую доску продавать выгоднее, чем необработанный кругляк.

Поэтому государство поставило перед отечественным лесопромышленным комплексом задачу увеличить ежегодный экспорт продукции высокой степени переработки до 17 млрд долларов к 2024 году.

Для сравнения, экспорт продукции ЛПК в 2019 году составил 12,3 млрд долларов, по данным ФТС и внешнеторговой статистики. Таким образом, отрасли брошен серьёзный вызов — ей предстоит перейти от сырьевой модели к технологической, обеспечив максимальную переработку лесных ресурсов.

От лесозаготовки до брикетов

В части регионов ставят максимально высокую планку — перерабатывать 100% заготавливаемой древесины. Если верить официальной статистике, для некоторых территорий это выглядит не так уж фантастически. Например, в Иркутской области объём вывозимого за рубеж круглого леса в прошлом году снизился на 20% (по отношению к 2018 году).

Тогдашний губернатор региона Сергей Левченко отмечал, что в целом объём экспорта продукции лесной отрасли в стоимостном выражении увеличился на 9% и составил 2,85 млрд долларов. Выросли индексы промышленного производства: по обработке древесины и производству изделий из дерева — на 7,6%, по производству бумаги и бумажных изделий, в том числе целлюлозы и древесной массы — на 3,4%.

Вологодская область ещё недавно считалась сырьевым придатком перерабатывающих регионов, а сегодня до 75% всей заготовленной здесь древесины направляют на глубокую переработку. Одним из лидеров этого направления глава области назвал ООО «Вологодский лес» — в прошлом году предприятие запустило фанерный комбинат, построенный практически с нуля.

«Компания за 10 лет прошла огромный путь от небольшого лесозаготовительного предприятия до крупнейшего производителя пиломатериалов и вышла на объёмы стопроцентной переработки древесины, заготавливаемой в пяти районах области. Это задача, которую я ставлю перед всем лесопромышленным комплексом региона. От заготовки леса до топливных брикетов — стопроцентная переработка леса и нулевая утилизация продукции на полигоны ТБО. Это яркий пример того, что компания думает о своём развитии», — отметил губернатор Вологодской области Олег Кувшинников.

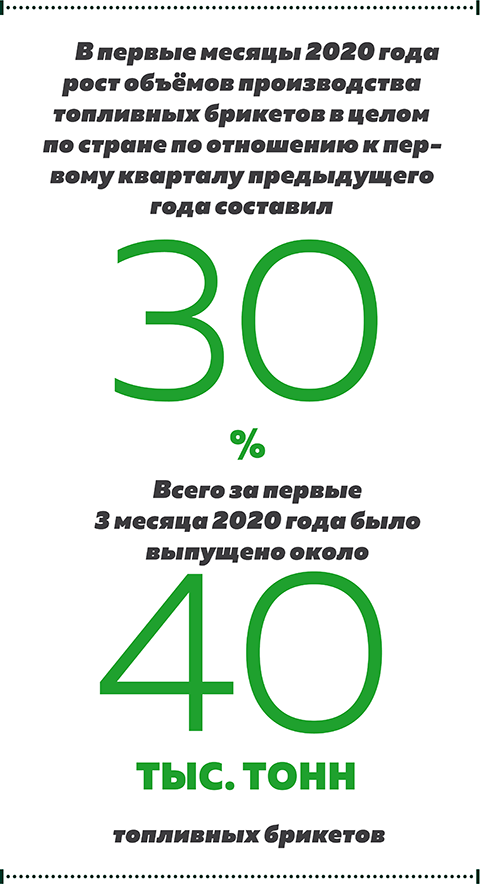

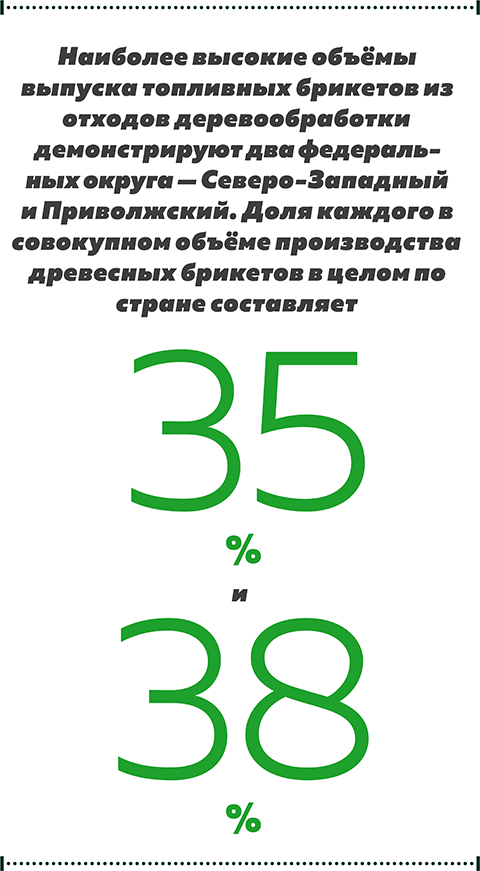

В этом высказывании прослеживается тенденция, которую подхватила вся отрасль: «от заготовки до брикетов» — такова технологическая цепочка, которая должна вывести Россию из списка ведущих экспертёров лесного сырья в лидеры поставщиков высокомаржинальной древесной продукции. Производство прессованных топливных гранул в последние годы стремительно набирает обороты.

Что не удивительно: отходы нашим предприятиям девать некуда, их утилизация и захоронение обходится слишком дорого, а биотопливо пользуется высоким спросом за рубежом. По сравнению с другими направлениями глубокой переработки древесины выпуск биотоплива имеет ряд преимуществ. В частности, производства целлюлозы и бумаги отличаются гораздо большей капитало- и энергоёмкостью, а нагрузка на экологию этих предприятий существенно выше.

«Примерно на рубеже 2005-2006 годов в связи с развитием мировой биоэнергетики в России возникло несколько пионерных проектов по выпуску древесных гранул и брикетов. Некоторые из них, несмотря на отсутствие у производителей достаточного опыта, всё же более или менее состоялись. Большинство предприятий успешно работают и сегодня, некоторые увеличивают производственные мощности.

К сожалению, есть и те, кто просчитался в решении вопроса бесперебойного обеспечения качественным сырьём и был вынужден приобретать его по более высоким ценам. Это оказало существенное влияние на уровень рентабельности производств. В результате они через какое-то время прекратили своё существование, даже несмотря на всё нараставший спрос и рост цен на продукцию в странах-импортёрах.

На сегодняшний день эта «детская» болезнь биотопливных проектов практически сведена на нет, в первую очередь благодаря более ответственному подходу инвесторов к снабжению подобных предприятий сырьём в надлежащем количестве.

Недавно в России наметилась тенденция к консолидации деревообработки — и государство, и крупные игроки стремятся к созданию так называемых деревообрабатывающих кластеров полного технологического цикла, начиная от лесозаготовки и заканчивая выпуском конечной продукции с высокой добавленной стоимостью.

Эти проекты стали своего рода локомотивом для продвижения в отрасли более ответственного подхода к использованию древесного сырья, в том числе той древесины, которая раньше уходила в отвалы или частично продавалась по ликвидационной стоимости. Это и привело к возникновению достаточно большого количества проектов по максимально рентабельному использованию сырья, в основном с ориентировкой на производство древесных гранул или брикетов.

Скорее всего, решающую роль здесь сыграл фактор ужесточения государственных требований в части полной утилизации отходов в процессе лесозаготовки и переработки», — считает руководитель российского филиала фирмы BRUKS Kloeckner GmbH Александр Зуев.

Для справки:

В 2020 году в России впервые запустили биржевые торги топливными пеллетами на базе АО «Биржа «Санкт-Петербург» с 1 июня

Безотходный цикл

Пеллетные производства открывают по всей России, линии гранулирования устанавливают в своих цехах как крупные, так и средние компании. Причём многие берут в переработку не только отходы собственных лесоперерабатывающих производств, но и соседних, которые по каким-то причинам не участвуют в «биотопливном буме».

Самый северный приоритетный инвестиционный проект в этой области запущен в Свердловской области: компания «СибирьЭкоСтрой» в начале этого года открыла на территории Североуральска первую очередь комплекса глубокой переработки древесины.

«Новое производство способствует диверсификации экономики моногорода и росту финансового благосостояния жителей северной территории — это приоритетные задачи, поставленные губернатором Евгением Куйвашевым. Очень важно, что с использованием отечественного оборудования создаётся современная мощная площадка глубокой переработки древесины.

Сегодня мы запустили цех по выпуску пиломатериалов высокого качества — длиной до 6 м и цех, где отходы производства будут перерабатываться в востребованную товарную продукцию — древесную муку и пеллеты», — отметил на церемонии открытия производства заместитель промышленности и науки Свердловской области Игорь Зеленкин.

Мощное пеллетное производство в скором времени появится и в Карелии — проект реализует один из крупнейших деревообрабатывающих комплексов республики «Соломенский лесозавод». Основной вид продукции завода — фрезерованные детали из цельной и сращённой древесины, которые реализуют на экспорт и на внутренний рынок. Пеллетный завод будет выпускать до 60 000 тонн продукции в год.

«Новое производство позволит нам полностью замкнуть безотходный производственный цикл, увеличить выпуск товарной продукции и её добавленную стоимость. С помощью финансирования ВТБ мы рассчитываем реализовать все поставленные задачи в необходимые сроки», — подчеркнул генеральный директор лесозавода Андрей Пладов.

В отдельных случаях курс на пеллеты взят столь уверенно, что их производство становится приоритетнее, чем выпуск традиционных видов древесной продукции. Например, компания «Регион-лес» приступила к строительству в Архангельске нового лесоперерабатывающего комплекса. Проект будет реализован в три этапа, причём первый этап подразумевает строительство пеллетного завода, и только второй — деревообрабатывающего производства. В качестве сырья для биотоплива первоначально будут использовать балансовую и дровяную древесину леспромхозов, входящих в ООО «Регион-лес». Завершение строительства, пусконаладочные работы и выпуск первой продукции намечены на ноябрь 2020 года.

Биотопливо плюс плиты

К полной переработке технологических отходов со своих предприятий стремится и холдинг «Алтайлес». Выпуск топливных брикетов и пеллет здесь уже освоили, а в июне этого года компания открыла один из крупнейших за Уралом комбинатов по производству древесных плит — Павловский ДОК.

Панели MDF и HDF здесь изготавливают из порубочных остатков и щепы, а низкосортную древесину используют в качестве топлива для обогрева цехов, нагревания пресса и производства технологического пара. Зампредседателя правительства Алтайского края Александр Лукьянов подтвердил, что благодаря строительству комбината цикл производства древесины в регионе стал полностью замкнутым. Прежде на заводах компании перерабатывали примерно 80% древесины. Запуск нового производства позволил повысить этот показатель до 92% и более.

«Шаг за шагом мы идём к тому, чтобы максимально комплексно использовать все наши лесные ресурсы. «Алтайлес» стремится к безотходному производству, используя древесину от корня до кроны. Основной продукт завода — ежегодный выпуск 250 000 кубометров шлифованной древесноволокнистой плиты средней и высокой плотности толщиной от 2,5 до 40 мм. Это закроет потребность в плитах на рынке Сибири, Дальнего Востока, Средней Азии. Их можно широко использовать в мебельном производстве и строительстве.

Запуск комбината не повлечёт увеличения лесозаготовок, ведь в качестве сырья мы будем использовать только отходы производства: опилки, щепу, кору, порубочные остатки, низкосортную древесину. Такие отходы захламляют леса, создают пожарную опасность.

Таким образом, новое производство закроет сразу несколько проблем: утилизацию невостребованного сырья, снижение риска лесных пожаров, улучшение экологической обстановки», — рассказал генеральный директор компании «Алтайлес» Иван Ключников.

Производство продукции для строительной отрасли — безусловно, ещё одно перспективное направление развития глубокой переработки древесины.

«Сегодня у нас огромные очереди на улучшение жилищных условий. Часть проблем могло бы решить деревянное домостроение. Кластеры могут быть созданы как в селе, так и в городе. Сфер применения их продукции много: быстровозводимые и недорогие дома востребованы в газовой, нефтяной отраслях, для тех, кто работает на освоении участков вахтовым методом.

Чтобы удержать людей на Дальнем Востоке и ввести в оборот заброшенные земли, правительство утвердило программу бесплатной раздачи участков. Но людям надо бы предоставлять их с готовыми проектами жилья и подрядчиками.

Можно продумать механизм, который был бы экономически выгоден всем участникам этой программы. Из дерева же можно создавать и опорные пункты МВД, фельдшерско-акушерские пункты.Это не очень затратно и стало бы хорошим стимулом для развития глубокой переработки древесины — для домов нужен и брус, и половая доска, и вагонка, и погонажные изделия, и фанера. Но для развития этого направления нужна государственная программа», — считает генеральный директор Научно-исследовательского и аналитического центра экономики леса и природопользования Николай Петрунин.

«Сегодняшние экологические требования стимулируют предприятия не только к обязательной модернизации действующих производств, но и к строительству новых безотходных предприятий по передовым мировым технологиям с ориентировкой на будущее.

Помимо внятной государственной политики в области лесного хозяйства это обязательно потребует соответствующих мер по стимулированию бизнеса с отчётливым акцентом на инвестиционную привлекательность подобных проектов. Только при таком условно «жёстком» государственном подходе по принципу кнута и пряника можно заинтересовать бизнес в переходе на полный цикл переработки древесины в сегодняшней России», — убеждён Александр Зуев.

Кто в лидеры крайний?

Статус центра глубокой переработки древесины примеряет на себя Удмуртия — здесь планируют создать Глазовский лесной кластер, предприятия которого будут выпускать берёзовый шпон, клеёную и ламинированную фанеру, а в перспективе — древесно-волокнистые и древесно-стружечные плиты, пеллеты и дрова.

По мнению инициаторов проекта, его преимущества очевидны: во-первых, рядом есть гарантированный потребитель — крупное мебельное предприятие, а во-вторых, сократится часть затрат на транспортировку пиломатериалов из центральных и юго-западных районов Удмуртии.

Но, пожалуй, самый амбициозный на сегодня проект в сфере глубокой переработки реализует ГК «УЛК» в Пинежском районе Архангельской области. Строящийся здесь лесопромышленный комплекс должен стать крупнейшим в России по объёмам выпуска пиломатериалов естественной влажности и топливных пеллет. Его входная мощность составит 2 млн кубометров пиловочника в год.

Ежегодно предприятие будет выпускать 1 млн кубометров пиломатериалов и 600 000 тонн пеллет. Сейчас на промплощадке завершается устройство фундамента и силовой плиты под основное технологическое оборудование. В конце сентября подрядчики должны приступить к механическому монтажу крупногабаритных изделий пеллетного завода.

Выпуск биотоплива ГК «УЛК» освоила два года назад, когда ввела в эксплуатацию пеллетное производство на площадях Устьянского завода. Решение о запуске нового подразделения мощностью 150 000 тонн топливных гранул в год было принято ещё в 2013 году, в активную фазу строительство вошло в 2017-м, в июле 2018-го была выпущена первая партия пеллет.

Тогда же заработал пеллетный завод и в Вельском лесопромышленном комплексе. А в мае этого года состоялся запуск биотопливного производства на территории Пестовского лесопромышленного комплекса. Суммарная производительность трёх заводов ГК «УЛК» составит 300 000 тонн древесных топливных гранул ежегодно.

«В России пеллетное производство находится только в начальной стадии своего развития. В Европе давно оценили значимость этого биотоплива. Оно изготавливается из отходов лесопильного производства, поэтому относительно недорогое. Ещё использование топливных гранул практически безопасно для окружающей среды.

Эти преимущества уже в скором времени повысят спрос на древесно-топливные гранулы. Так что в наше время пеллетный завод должен быть на каждом лесопромышленном предприятии», — рассуждает начальник пеллетного завода в Устьянах Иван Петров.

Однако такой подход представляется сомнительным, учитывая нынешнее состояние внутреннего рынка древесного биотоплива и условия, в которых сегодня находятся средние и малые лесные предприятия.

«Организовать действительно современное и мощное пеллетное производство под силу только крупным игрокам, которые могут использовать весь имеющийся в отрасли опыт, приобретать оборудование ведущих мировых брендов. Только немногие российские компании, лидирующие в области деревообработки, такие как Группа «Илим», Segezha Group, «Свеза», «Алтайлес», RFP Group, «Югра-Холдинг» и некоторые другие, давно являющиеся нашими постоянными заказчиками, на протяжении последних лет успешно инвестируют миллиарды рублей в модернизацию технологического оборудования.

В результате их производства отвечают всем современным экологическим требованиям и одновременно позволяют использовать практически все образующиеся отходы древесины для получения дополнительной прибыли. Небольшие предприятия в лучшем случае либо продолжат сжигать древесные отходы без какой-либо предварительной обработки, либо за условные деньги будут продавать сторонним потребителям.

К сожалению, при отсутствии преференций на законодательном уровне и нехватке финансовых ресурсов у переработчиков никаких отчётливых перспектив к изменению ситуации в сторону более эффективного использования отходов древесины не наблюдается. Данная проблематика уже давно является избитой темой, её озвучивают практически на всех отраслевых симпозиумах, выставках и конференциях.

Внимание небольших компаний в основном акцентировано на том, как за условно небольшие деньги начать производить востребованный продукт из относительно небольшого количества древесных отходов. Соотношение запасов имеющегося сырья и размер требуемых инвестиций — основной момент, который всегда необходимо учитывать.

Как быстро смогут окупиться финансовые вложения и имеет ли смысл вообще что-то производить из имеющегося количества отходов? На мой взгляд, большинству проще и выгоднее всё же продавать эти отходы, особенно если они не имеют понятия о возможном рынке или направлении сбыта готовой продукции.

В европейских и других развитых странах ситуация выглядит совершенно иным образом по причине интенсивного развития «зелёной» энергетики и государственного стимулирования данной отрасли. Это привело к появлению новых направлений в производстве электро- и тепловой энергии, к частичному замещению некоторых видов традиционных энергоносителей.

Ряд скандинавских стран, в том числе Швеция, уже давно поставили задачу к 2030 году произвести 50%-е замещение традиционных видов энергоносителей на так называемые возобновляемые источники энергии, которые и подразумевают в основном отходы деревообработки.

К сожалению, на сегодняшний день инфраструктурная ситуация и законодательная база в России, особенно в области производства электроэнергии, не позволяет в полной мере использовать весь потенциал переработки древесных отходов в возможном индустриальном объёме.

Подтверждает это тот факт, что 90% российских производителей гранул и брикетов полностью ориентированы в сбыте своей продукции на внешний рынок и зависят от мировой конъюнктуры ценообразования, что вынуждает многих зачастую работать с минимальным уровнем рентабельности», — подводит итог Александр Зуев.

Текст: Мария Кармакова

Meusburger Новтрак вновь собирает гостей со всей России на масштабной домашней выставке!

16-18 июня в Великом Новгороде пройдет домашняя выставка «Hausmesse-2023» — масштабное мероприятие для специалистов, деятельность которых связана с грузоперевозками! Компания Meusburger Новтрак придерживается нестандартного подхода как в...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.