Вокруг русской берёзы

Социализм в отдельно взятом посёлке. Такие впечатления остались после посещения фанерного комбината, входящего в ГК «Свеза». Отлаженное производство, развитая социальная сфера, единый порыв коллектива ради благой цели. Но обо всём по порядку.

На предприятие в посёлок Верхняя Синячиха из Екатеринбурга мы добирались больше двух с половиной часов. Здесь проживают около 10 000 человек, и фанерный комбинат, по сути, является градообразующим. 1200 жителей трудятся на предприятии, да и жизнь остальных крутится вокруг него. Не будь здесь мощного производства, образовательные, медицинские и спортивные учреждения давно пришли бы в упадок, как в большинстве российских глубинок.

Здесь, конечно, есть и металлургический завод, но за последние годы вокруг него одни скандалы, включая невыплату зарплаты рабочим. Так что НАО «Свеза Верхняя Синячиха» — настоящее спасение жизни в посёлке. Даже тепло в домах здесь обеспечивает фанерный комбинат за счёт сжигания отходов производства.

«Мы фанеру делаем только из берёзы, потому что по физико-механике и эстетическим качествам аналогов этой древесине нет. Есть много разных сортов фанеры: тропическая, хвойная и другие, но ни одна не сравнится с произведённой из русской берёзы.

Шесть предприятий «Свезы» производят около 200 SKU различных толщин, сортов и экспортируют продукцию в 70 стран мира. Наш комбинат выпускает фанеру ФК для внутреннего применения и ФСФ для конструкций и внешнего применения форматов 5х5, 8х4 и 5х10 футов толщинами от 3 до 40 мм», — рассказывает генеральный директор НАО «Свеза Верхняя Синячиха» Илья Радченко.

Работа здесь не останавливается ни на минуту. Сотрудники выходят на 12-часовые рабочие смены. А три выходных они могут тратить как на семейные дела, так и на посещение спортивного центра, который оплачивает работодатель.

По цепочке

Перед получением конечного продукта, берёзу подвергают целой цепочке обработки.

«На комбинате установлено самое современное оборудование. Это линии автоматической починки шпона и лущильные линии Raute Wood (Финляндия), линии шлифования Steinemann (Швейцария), ультразвуковые детекторы GreCon (Германия), Hashimoto, Kikukawa, Kitagawa (Япония). У нас нет китайского оборудования и очень мало отечественного», — подчёркивает г-н Радченко.

Сначала кряж подвергают гидротермической обработке для повышения пластичности древесины. Стволы на сутки помещают в специальный бассейн, где поддерживают определённую температуру — 35-40 °С летом и 40-45 °С зимой.

Затем кряж отправляют на окорочный станок, где ножи надрезают кору и снимают её лентами по спирали. Этот этап позволяет увеличить срок службы лущильных ножей и прижимных линеек. Окорённый кряж пропускают через металлодетектор для обнаружения гвоздей, остатков проволоки и т. п., которые могут испортить оборудование. При обнаружении металла на пульт управления станка поступает сигнал, процесс останавливают, и оператор удаляет металл.

Затем следует этап раскряжёвки на чураки для дальнейшего лущения. Станки срезают с бревна непрерывную тонкую ленту шпона. Чем тоньше шпон, тем больше слоёв будет в фанере определённой толщины. Чем больше слоёв, тем прочнее фанера. Причём размеры сырого шпона устанавливают с учётом припуска на усушку и зависят от толщины шпона.

После этого шпон сушат по режимам, установленным в зависимости от толщины шпона и давления пара или температуры воздуха в сушилке и отправляют на починку, то есть вырубают сучки и устанавливают на их место деревянные вставки.

Высушенный материал с помощью сканера сортируют по целому ряду параметров, в том числе на наличие выпавших сучков, трещин и т. д. На этом же этапе оценивается влажность листов. Если шпон оказался недосушенным, его откладывают в отдельную стопу и досушивают.

Отобранные листы поступают на станции наборки пакетов, где шпон пропускают между вращающимися клеевыми барабанами и укладывают в определённой последовательности. Клей изготавливают из мела, воды, смолы, а также древесной или ржаной муки здесь же, в специальном смесителе.

В стопе наборного пакета сухой шпон чередуется со шпоном, намазанным клеем. Количество чередующихся листов зависит от толщины фанеры. В конце процесса комплектования одного листа фанеры автомат подаёт 2 листа сухого шпона (последний лист предыдущего «сэндвича» и первый следующего), что позволит позже отделить один лист фанеры от другого. Подготовленная таким образом стопа отправляется на холодную подпрессовку на 5-10 минут для получения цельных пакетов, удобных для транспортирования и загрузки в горячий пресс, где происходит окончательное приклеивание при температуре 120-130 °С и давлении 1,2-1,8 МПа.

Затем готовый продукт перевозят автопогрузчиком на линию форматной обрезки и раскроя, откуда листы попадают на шлифовальный станок.

На заключительном этапе на лист фанеры с двух сторон наносят плёнку и загружают в многопролётный пресс, в котором одновременно могут находиться 15-18 листов продукции. Там плёнка при температуре 130-136 °С схватывается с поверхностью плиты. Так фанера приобретает дополнительную защиту от воды, механических повреждений, агрессивных сред.

Борьба с препонами

Конечно же, добиться мирового признания только за счёт современного оборудования было бы крайне сложно. Поэтому на «Свезе» приложили максимум усилий для изменения ментальности рабочих. С 2015 года на комбинате внедрили проект Total Toyota Production System, направленный на повышение производительности, интегрированное снижение запасов на протяжении всего жизненного цикла продукта, оптимизацию материальных потоков по всей производственной цепочке, повышение уровня качества продукции и обучение персонала новым методам работы на основе T-TPS.

Для реализации привлекли сенсея из «Тойота инжиниринг Корпорэйшн», который ежемесячно приезжает на предприятие и в течение 5 дней работает с коллективом по направлениям 5S. Сейчас общая оценка предприятия по мировому сравнительному анализу независимого аудита составляет 2,8. К марту 2018 года, когда проект завершится, оценка должна вырасти до 3 баллов, что позволит комбинату стать поставщиком Toyota.

«Наша компания не останавливается на достигнутом, год от года порядка 8% мы растём, и стратегически у нас есть как браунфилды (расширение существующих производств), так и гринфилды (разработка и строительство новых проектов). Также мы смотрим на рынок M&A и рассматриваем приобретение активов за рубежом, чтобы быть ближе к клиенту.

Мы очень активны в плане объёмов и расширения производств. Но Сибирь мы рассматриваем осторожно, так как там практически нет берёз. Там можно производить хвойную фанеру. Это несколько другой рынок, и пока мы не видим больших успехов производителей такой продукции. Хотя у нас есть опыт производства хвойной фанеры, но на сегодня берёзовая наиболее маржинальна.А на выпуске хвойной мы начнём конкурировать с продуктами OSB и другими заменителями», — объясняет руководитель фанерного комбината.

Больным вопросом даже для такого крупного предприятия являлось сырьё. Заготавливать древесину своими силами в компании не решились — слишком много задач пришлось бы решать, включая строительство дорог и освоение лесофонда. Поэтому «Свеза» берёт леса в аренду и пускает туда субарендаторов. Это связано также и с тем, что из всей заготовленной древесины комбинату требуется только фанкряж, а это не более 20% от объёма.

Тем не менее, «Свеза» помогает: лесозаготовителям: кредитует, покупает харвестеры и форвардеры, так как собственных средств им зачастую не хватает.

«Мы привыкли рассчитывать на свои силы, и для нас очень важно взаимодействие с областью в плане выделения хорошего лесфонда, по нормальному лесоустройству. Ведь в России как происходит? Хочу взять деляну в лесу, беру документы, а там прописано столько-то берёз, столько-то осин, столько-то пиловочника.

Исходя из этого я строю экономику — надо ли мне это. Взял я лес в аренду, пришёл на деляну, а там ничего не соответствует документам. И если в европейской части России данные на бумаге ещё совпадают с реальностью, то на Урале с этим в два раза хуже. А в Сибири коэффициент 1:5. То есть, в стране растёт много леса, но никто знает какой он, чтобы отдать его в работу», — рассуждает Илья Радченко.

Текст и фото: Артем Щетников

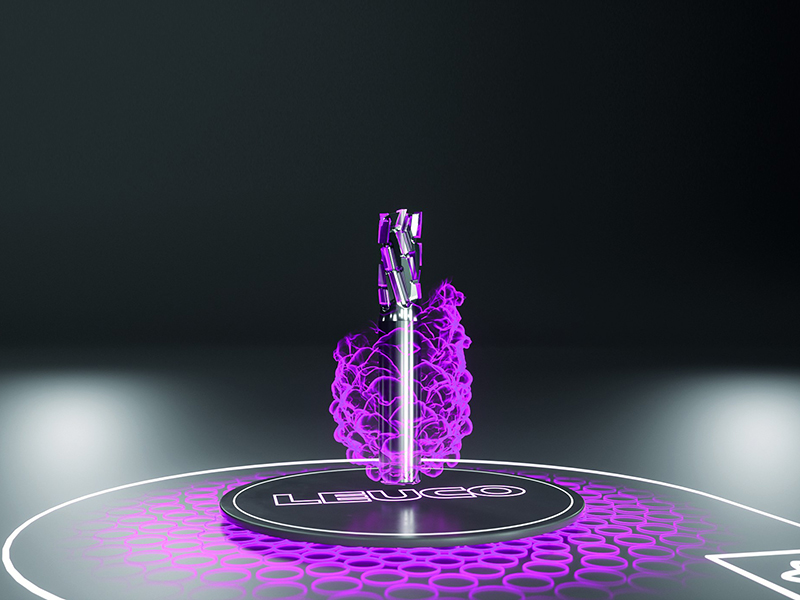

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.