Производство фанеры: от «А» до «Я»

С развитием монолитного строительства особое значение приобрели опалубочные системы. Делают их из металлического каркаса и ламинированной фанеры, которую благодаря устойчивости к высоким нагрузкам, гладкой поверхности и влагозащищённости можно использовать многократно.

Сегодня мы расскажем о современной технологии производства ламинированной фанеры на примере одного из лидеров в этой отрасли — комбинатов группы «СВЕЗА».

Отбор сырья

Изготовление ламинированной фанеры — сложный многоступенчатый процесс, на каждом этапе которого важна точность соблюдения определённых методик.

Первый этап заключается в тщательном отборе и подготовке сырья. Для производства стандартной для России фанеры (1220х2440 мм) перерабатывают стволы диаметром 20-40 см и длиной 5,2 м (в дальнейшем их можно распилить на чураки по 1,3 или 2,6 м, необходимые для производства продольного и поперечного шпона требуемого формата).

Основным этапом подготовки является проварка сырья. Она осуществляется в специальном бассейне (открытом или закрытом) в течение суток. Летом температура в бассейне держится на уровне 35-40 °С, а зимой — 40-45 °С.

Для повышения качества шпона, из которого впоследствии будет изготовлена фанера, важно, чтобы на этапе проварки соблюдались термический режим и время обработки древесины.

Проваренный фанерный кряж подаётся в отделение по окорке и распиловке.

Окорка осуществляется следующим образом: ножи окорочного станка надрезают кору и снимают её лентами по спирали. В дальнейшем она используется для отопления предприятия и соседних зданий и даже целого посёлка (как на Пермском фанерном комбинате).

Окорённый кряж проходит через металлодетектор, который помогает обнаружить гвозди, остатки проволоки и другие металлические элементы, застрявшие в древесине. В противном случае есть опасность испортить оборудование. На пульт управления станка поступает сигнал, процесс останавливается, и металл удаляется оператором.

После окорки выполняется процесс распиловки. Обработанное сырьё пилится на чураки для производства продольного и поперечного шпона.

Делаем шпон

Следующий этап — лущение шпона на специальных станках, где с подготовленного чурака срезается непрерывная тонкая лента шпона. Чем он тоньше, тем больше слоёв будет в фанере и тем прочнее она будет.

Шпон из российской берёзы — самый тонкий (1,2-1,5 мм) по сравнению с другими породами древесины (например, толщина шпона из тополя 1,6-2,6 мм, а хвойного —

2-4 мм).

На этапе лущения обязательно проводится контроль качества. Для этого каждый день отбирают образцы для проверки толщины и ряда других параметров, а полученные результаты сравнивают с нормативными. С учётом этих данных производится настройка лущильных станков. После лущения лента шпона подаётся на автоматические ножницы, где происходит рубка на форматные листы размером 1,3х2,6 м для производства фанеры формата 1220х2440 мм. Продольный и поперечный шпон (для последующего склеивания в одном листе фанеры) производится на отдельных лущильных линиях.

Затем форматные листы шпона поступаю в сушилку.

«В сушилке листы шпона обдуваются горячим воздухом. За 8-10 минут из древесины уходит до 90% влаги. На выходе листы укладываются на поддон или попадают на транспортёр (в зависимости от конструкции сушилки)», — рассказывает инженер-технолог производства ламинированной фанеры комбината «Фанплит», входящего в состав группы «СВЕЗА» Наталья Андреева.

Сортировка, сортировка, сортировка…

После просушки шпон сортируется по целому ряду параметров, в том числе по наличию выпавших сучков, трещин и т. п. На многих комбинатах на этом этапе используется автоматизированное оборудование: параметры сортов заложены в компьютерную программу, управляющую процессом. Происходит сканирование поверхности и автоматическая оценка, после которой сканер сам управляет раскладкой шпона по стопам. Оператор лишь наблюдает за процессом.

Оценивается влажность листов. Если шпон оказался недосушенным, он откладывается в отдельную стопу и досушивается позже.

Если выявляются дефекты, то листы не утилизируются, а отправляются на починку, которая может осуществляться как на ручных станках, так и на оборудовании с автоматическим управлением. Автоматические станки позволяют повысить качество фанеры, сократив затраты ручного труда в 3 раза. Сейчас существует оборудование для починки шпона любых форматов: как стандартного — 5х5 футов (1525х1525 мм), так и большого — 5х10 футов (1500/1525х3000/3050 мм).

И в заключение этого этапа — снова происходит сортировка шпона.

Комплектование фанеры

Для получения готовой фанеры необходимо склеить несколько листов шпона между собой. Волокна в последовательных слоях располагаются перпендикулярно друг другу, что придаёт прочность готовому продукту и стойкость к деформации в любых направлениях. Эта особенность определяет применимость фанеры в опалубочных системах для монолитного строительства.

При производстве берёзовой фанеры склеивается нечётное количество листов шпона толщиной от 3 до 40 мм. Клей из мела, воды, смолы и древесной или ржаной муки изготавливают здесь же, в специальном смесителе. Важно строгое соблюдение технологии, чтобы не произошло расклеивание. Для этого на современных предприятиях установлено оборудование, которое автоматически контролирует пропорции ингредиентов в соответствии с рецептурой.

Следующий этап — вальцовка. Лист шпона пропускается между двумя валиками, смазанными клеем, после чего его отправляют в наборку.

«В стопе наборного пакета сухой и намазанный клеем шпон чередуются. Их количество зависит от толщины фанеры. В конце процесса комплектования автомат подаёт 2 листа сухого шпона (последний лист предыдущего «сэндвича» и первый следующего), что позволит позже отделить один лист фанеры от другого.

Подготовленная таким образом стопа отправляется на подпрессовку», — комментирует начальник службы качества Пермского фанерного комбината, входящего в состав группы «СВЕЗА» Елена Вершинина.

Холодная подпрессовка пакетов собранного шпона производится непосредственно перед горячим прессованием с целью получения цельных пакетов, удобных для транспортирования и загрузки в горячий пресс. Время холодной подпрессовки составляет 5-10 минут при давлении 1-1,5 МПа.

После этого осуществляется загрузка предварительно склеенных листов в этажерку горячего пресса для окончательного приклеивания при температуре 120-130 ?С и давлении 1,2-1,8 МПа.

После прессования склеенные листы обрезают с четырёх сторон под формат, требуемый заказчиком: к примеру, 1250х2500 мм или 1220х2440 мм с точностью до

3 мм. При производстве ламинированной фанеры станок выполняет предварительную обрезку до размера 1290х2550 мм, чтобы после нанесения плёнки лист можно было ещё раз подровнять, срезав оставшиеся миллиметры.

Далее выполняется шлифование для придания гладкости и выравнивания толщины. Для этого фанера последовательно проходит через шлифовальные ленты с разной зернистостью, после чего её классифицируют по внешнему виду: качество листов оценивает оператор.

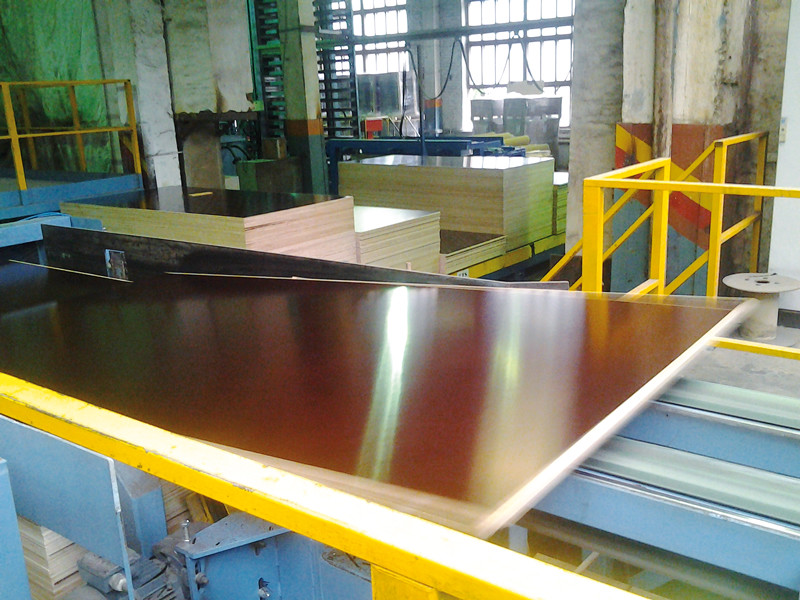

Ламинирование

Заключительный этап производства состоит в нанесении с двух сторон плёнки. Затем фанера загружается в многопролётный пресс, в котором одновременно могут находиться 15-18 листов. В процессе прессования плёнка схватывается с поверхностью плиты при температуре 130-136 °С в течение 4,5-10 минут (длительность зависит от плотности плёнки, толщины фанеры и вида покрытия (гладкая или сетчатая).

Благодаря ламинированию фанера приобретает дополнительную защиту от воды, механических повреждений, агрессивных сред. Так, из обычной «белой» фанеры получается фанера с покрытием, или, как её чаще называют, ламинированная. Помимо глянцевой плёнки может наноситься сетчатое покрытие, обладающее антискользящим эффектом. Такая продукция востребована в транспортном машиностроении: она применяется в полах трейлеров и лёгких коммерческих автомобилей. А также в качестве настилов для строительных лесов.

После ламинирования и обрезки фанеру сортируют по внешнему виду и геометрическим параметрам и укладывают в пачки, после чего их подают в покрасочную камеру. Здесь на торцы плиты наносится специальная водоэмульсионная краска на акриловой основе. Такое покрытие защищает фанеру от попадания влаги и разбухания.

Чем лучше прокрашены торцы, тем лучше влагозащитные свойства плиты, а значит, больше циклов заливки бетона фанера сможет выдержать. Особенно это важно для опалубки перекрытий, где фанера подвергается сильным механическим нагрузкам и воздействию агрессивной среды — бетонной смеси.

Если ламинированная фанера хорошо склеена внутри, имеет ровную поверхность, которая покрыта износостойкой плёнкой, и защищённые от влаги торцы, она дольше сохранит свою форму. А это значит, что даже при многократном применении одного и того же листа фанеры (не менее 15-20 циклов) качество монолитных перекрытий будет неизменным.

«Ламинированная фанера особенно востребована в монолитном строительстве. Её популярность объясняется механическими свойствами: только берёзовая фанера, благодаря высокой прочности и упругости, способна выдерживать нагрузки, воздействующие на опалубку в процессе бетонирования», — комментирует Наталья Андреева.

С чего всё начиналось

Первые станки для переработки древесины в шпон, а далее — в фанеру были запатентованы ещё в XVIII веке. Примечательно, что практически все их изобретатели так или иначе связаны с Россией.

Первую модель лущильного станка в конце XVII создал инженер-механик Сэмюэль Бентам, ранее служивший Екатерине II по приглашению князя Потёмкина. По окончании 10-летней службы в России Бентам вернулся в Англию и получил патенты сразу на несколько своих изобретений. Впрочем, изобретённый англичанином станок не был замечен производителями тех времён.

Технология изготовления фанеры практически не изменилась с момента изобретения. Модернизации подверглось управление станками: сейчас оно полностью автоматизировано. Это позволило сократить долю ручного труда и, как следствие, повысить качество конечного продуктаДействительно эффективный прототип всех современных лущильных станков создал шведский инженер-изобретатель Эммануэль Нобель, отец Альфреда Нобеля, основателя Нобелевской премии. Созданная им в конце XVIII века модель ротационного (поворотного) токарного станка позволяла снимать с деревянного чурака шпон определённой и постоянной толщины, благодаря чему фанерный «сэндвич» становился однородным по структуре и толщине.

Эммануэль Нобель жил и работал в России с 1838 по 1859 год, созданные им в этот период изобретения предназначались для военной промышленности и высоко ценились императором Николаем I.

В начале XIX века русский промышленник Дитрих Мартин Лютер, владевший мануфактурой по производству карандашей в эстонском Ревеле (современный Таллинн), изобрёл свой лущильный станок — более крупную версию станка для производства карандашей. В 1819 году он получил патент на своё изобретение.

Первая фанера, производство которой основывалось на станке Дитриха Мартина Лютера, была создана эстонским мебельщиком Александром Лютером, его однофамильцем. В конце XIX века он решил использовать склеенные между собой листы шпона в качестве сидений для венских стульев — мебель получилась лёгкой, прочной и недорогой, благодаря чему на неё возник устойчивый спрос.

Практически одновременно с мебельщиком Лютером фанера была создана русским изобретателем — Огнеславом Степановичем Костовичем, строящем летательные аппараты и остро нуждавшемся в конструкционном материале. В 1881 году он изобрёл арборит — материал, состоящий из склеенных между собой поперёк волокон листов шпона. Лущильный станок и клей для производства фанеры-арборита Костович также изобрёл самостоятельно, причем его фанера обладала высокой устойчивостью к воздействию влаги и была не подвержена гниению.

МНЕНИЕ

«Как мы увидели, процесс производства ламинированной фанеры довольно сложен. И качество конечного продукта зависит от чёткого соблюдения технологии на каждом этапе его производства.

Если использовать фанеру ненадлежащего качества, то поверхность стен и перекрытий здания будет неудовлетворительной. Это приведёт к росту трудозатрат на отделочные работы. Поэтому качество фанеры — это не только красота и надёжность зданий, в которых мы живём и работаем, но и экономика рационального строительства».

Meusburger Новтрак вновь собирает гостей со всей России на масштабной домашней выставке!

16-18 июня в Великом Новгороде пройдет домашняя выставка «Hausmesse-2023» — масштабное мероприятие для специалистов, деятельность которых связана с грузоперевозками! Компания Meusburger Новтрак придерживается нестандартного подхода как в...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.