Бизнес на отходах: подводные камни

Утилизация древесных отходов остаётся одной из приоритетных задач деревообрабатывающей промышленности. Если раньше небольшие объёмы производства позволяли закапывать невостребованные опилки, щепу и горбыль в отвалы, сжигать на ближайших свалках и просто складывать «за забором», то сегодня масштабы захламлённости заставляют переработчиков подходить к решению этой проблемы гораздо более ответственно.

Оптимальной с точки зрения экологии и экономики считается переработка древесных отходов в биотопливо — пеллеты и брикеты, крайне популярные на экспортном рынке.

При правильной организации производство древесных гранул становится дополнительным источником дохода и позволяет экономить на утилизационных сборах и штрафах. Однако и здесь есть свои подводные камни, которые нужно учитывать предпринимателям, прежде чем вкладываться в развитие нового направления.

Вопросы сертификации

По мнению специалистов Союза участников пеллетного рынка (СУПР), одной из системных проблем биотопливной отрасли является нестабильность качества продукции российских пеллетных заводов.

«Необходимо последовательно контролировать производственный процесс на всех этапах, от подготовки и хранения сырья до погрузки готовых пеллет в транспортное средство для перевозки. Также нужно уделять внимание сертификации и созданию собственных лабораторий. Кроме того, важнейшей задачей на сегодняшний день является разработка российских стандартов качества на пеллеты», — подчёркивает соучредитель СУПР Александр Махонько.

Одной из граней этой проблемы является недостаток сертифицированных источников сырья. Нужна последовательная работа по созданию производств только с соответствующим доступом. Иначе, по оценке специалистов СУПР, использование несертифицированного сырья в перспективе приведёт к недоступности сертификации продукции и, соответственно, к невозможности её сбыта.

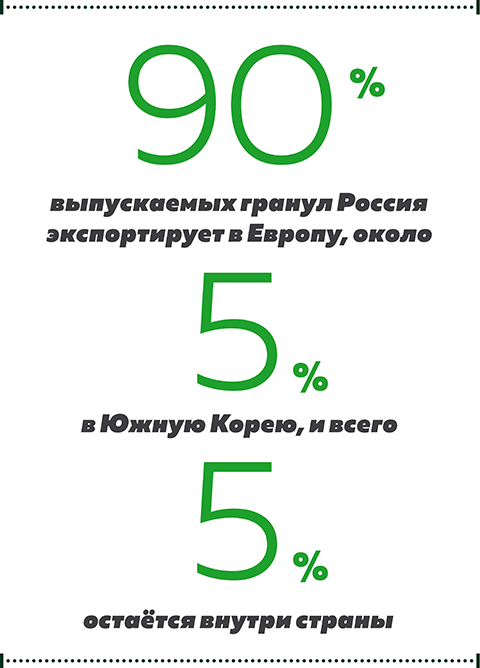

В России до сих пор не существует единых стандартов качества древесных топливных гранул. Большой объём этой продукции наша страна поставляет на экспорт, главным образом в страны Евросоюза, где сложилась многолетняя практика использования пеллет для целей отопления и генерации электроэнергии. Поэтому отечественные производители подвергают свой продукт экспертной оценке или сертификации по единому европейскому стандарту EN 14961-2.

Однако колебания цен на пеллеты на международном рынке заставляют российских производителей, особенно мелких и средних, всё больше задумываться о развитии внутреннего рынка.

Так, в конце 2019 года аналитики отмечали мировое падение цен на древесные топливные гранулы до 160-170 долларов за тонну на условиях CIF ARA (Нидерланды).

В 2020-м эта тенденция сохранилась и стоимость пеллет продолжила стремительное падение на фоне пандемии, тёплой европейской зимы и снижения потребления энергии, вызванного общемировым кризисом.

Для крупных поставщиков ситуация оказалась не столь критической — долгосрочные контракты с европейскими и азиатскими потребителями сделали своё дело. А вот у мелких игроков рынка не было иного выхода, кроме как искать покупателей своей продукции внутри страны.

И это ещё раз подтвердило, что российские домовладельцы и муниципалитеты не готовы принять те объёмы гранул, которые производят отечественные заводы. Необходимо развивать и внутренний рынок, а здесь без собственных регламентов не обойтись.

«Внутренний рынок сейчас находится в зачаточном состоянии. Инвестиции не идут, поскольку нет стимулов для перевода котельных с угля и мазута на биотопливо. Недавно на эту проблему обратило внимание высшее руководство государства. Президент РФ Владимир Путин дал поручение разработать федеральную программу по переводу мазутных и угольных котельных на древесные виды топлива.

Доклад о предпринятых мерах должен быть предоставлен главе страны до 15 марта 2021 года. Все члены Союза участников пеллетного рынка надеются, что это поможет сдвинуть с мёртвой точки решение данной проблемы и позволит использовать пеллеты для отопления намного активнее», — отмечает Александр Махонько.

«Мы производим водогрейные котлы и генераторы синтез-газа на пеллетах. Поэтому на рынок древесных пеллет я смотрю с точки зрения пользователя и объективно заинтересован в егоформировании на рациональной основе.

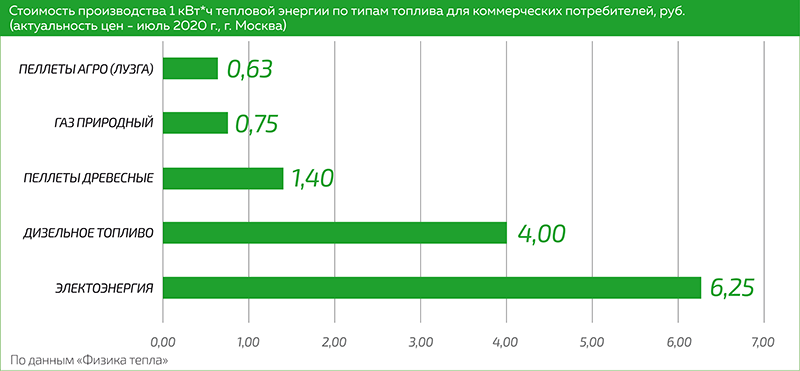

В европейской части России самое дешёвое топливо для отопления — агропеллеты из лузги. Они менее удобны в использовании в сравнении с древесными, но разница в 2,5 раза по себестоимости тепла решает всё.

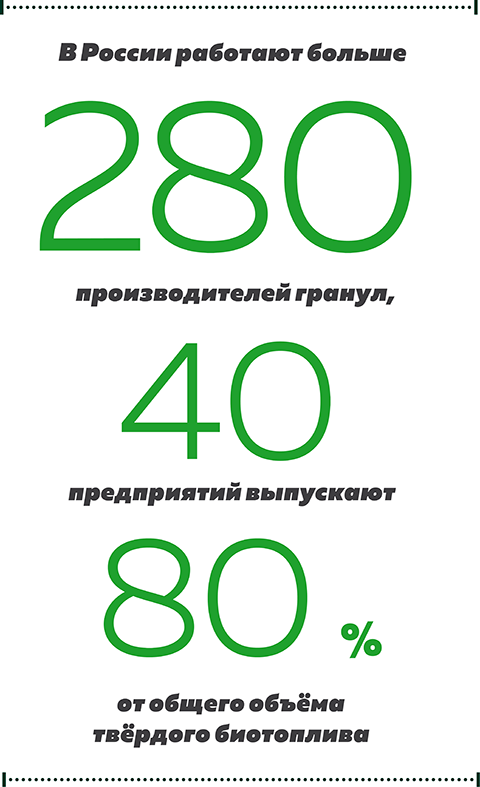

Факторов повышения относительной конкурентоспособности древесных пеллет я вижу несколько. Во-первых, это создание якорного потребителя. В настоящее время более 90% пеллет, производимых в России, экспортируют. Это премиальный рынок.

Но что, если завтра очередной президент США заявит, что пеллеты из России не «зелёные», а «красные», со всеми вытекающими последствиями? Поэтому наличие внутреннего потребителя становится важнейшим фактором устойчивости бизнеса. Таким потребителем может быть только коммунальный и коммерческий сектор.

Второй фактор — повышение конкуренции на пеллетном рынке. Себестоимость древесных пеллет составляет 2,5-3 рубля, продажная цена производителя на внутреннем рынке — 6 рублей. Таким образом, мы получаем суперрентабельность в 50%.

В этот бизнес войдут очень многие, и рентабельность упадёт до хорошей (в 20%). Кто вошёл первым, получит высокие цены, последние их опустят. Ещё один значимый фактор — сырьевой. В Европу преимущественно идут белые пеллеты из чистой древесины. А значит, вопрос переработки горбыля и коры остаётся открытым. В России есть спрос на промышленные (серые) пеллеты из горбыля.

Их теплотворная способность практически такая же, как у белых, только содержание песка повышенное. Нормальные котлы с самоочисткой сожгут их с КПД 94%. Новое направление в производстве промышленных пеллет — использование «премикса», который на 50% состоит из древесины и на 50% из коры. Премикс позволяет эффективно перерабатывать кору и тем самым расширять сырьевую базу в производстве пеллет», — делится мнением генеральный директор компании «Светлобор» Олег Шаров.

Будущее за пеллетами

Иногда сам по себе перевод котельной с мазута или угля на древесные отходы может не принести ощутимой экономической выгоды. Но нужно учитывать, что этот процесс комплексный и сопровождается созданием новых рабочих мест, снижением экологических сборов и другими действиями, а значит, и эффект будет синергетический.

Не будем забывать и об экологии: учёные подсчитали, что перевод угольных котельных в районе Байкала на древесное топливо приведёт к сокращению количества выбросов на 639 тонн в год — это более 85% от сегодняшних показателей.

Показателен пример Германии, где вступил в силу «Закон об экономии энергии и использования возобновляемых энергетических источников для выработки тепла и холода в зданиях и помещениях» (сокращённо — GEG). Он регламентирует преимущественное снабжение жилья тепловой и электроэнергией, полученной из возобновляемых источников. Все старые отопительные устройства, работающие на солярке, мазуте и угле, с 2026 года в стране будут запрещены.

А домовладельцев обяжут оформлять энергетические паспорта, в которых должны быть отражены параметры энергосбережения в доме, степень его теплоизоляции и другие данные, позволяющие будущим жильцам рассчитать расходы на отопление, горячее водоснабжение и электричество. В России пока дешёвый уголь, мазут и природный газ вытесняют установку котлов на биотопливе, и без соответствующих действий со стороны государства изменить эту ситуацию не удастся.

«Смысл в том, что если мы (я имею в виду человечество в целом) не будем заниматься решением проблемы утилизации отходов, в том числе древесных, то просто зарастём ими. Мусорная реформа провалилась, но переполненные полигоны никуда не исчезли, не обнулились. Естественно, эту программу нужно перезапускать.

Что следует сделать в первую очередь — сформировать предпосылки для возникновения спроса на дроблёную древесную биомассу. Это означает создание арболитных предприятий, производств ДСП, но лучше всего направить эти отходы на генерацию энергии, тепловой или электрической.

В нашей стране единственный адекватный способ это сделать — снизить налоги и разработать программы поддержки производителей котлов, работающих на древесных отходах или продукции из них. Государство должно поощрять установку биотопливных котлов на всех уровнях — и муниципальном, и частном.

На первых порах это будет стоить дороже, чем газ или уголь, но в перспективе даст хороший эффект и с точки зрения экологии, и для экономики», — убеждён генеральный директор ООО «Гудвин» (представитель Doppstadt на Северо-Западе России) Алексей Ботов.

«Электрозатраты — вторая статья в себестоимости пеллет. Отечественные пеллетные линии отличаются от европейских повсеместным использованием пневмоподачи. Европейцы ставят только конвейеры.

Каждый вентилятор «съедает» 15-50 кВт, тогда как аналогичный по назначению конвейер — 1-3 кВт. До тех пор, пока отечественные производители линий не откажутся от пневмотранспорта, им стоит присмотреться к б/у комплектным линиям из Европы.

Гранулятор производительностью 1000 кг/час пеллет потребляет порядка 100 кВт. Далеко не везде есть возможность подключения к электросети требуемой мощности. Пока единственный вариант — дизель-генератор. Себестоимость электроэнергии составляет от 12 рублей за кВтч. Современное решение — генерация синтез-газа из пеллет и его использование в газо-поршневой электростанции.

По данным австрийских производителей, на выработку 1 кВтч электроэнергии расходуется 0,8 кг пеллет. Стоимость 1 кВт*ч составит 4,8 рубля, а себестоимость (по внутренним ценам производителя пеллет) — 2,4 рубля. Соответственно, для гранулятора производительностью в 1000 кг/час потребуется 80 кг пеллет, то есть менее 10% от производительности. И никаких проблем с подключением», — приводит цифры Олег Шаров.

Логистика без логики

Производство древесных топливных гранул требует больших энергозатрат. Однако львиную долю в их цене формируют логистические затраты на перевозку сырья и готовой продукции, отмечают специалисты СУПР. Длинное плечо доставки обусловлено тем, что все участники цепочки находятся на большом расстоянии друг от друга.

Основная масса древесных отходов формируется на лесосеках и лесопилках, откуда её необходимо везти для переработки на пеллетные заводы, а затем доставлять потребителям.

«Как это происходит, например, в той же Германии: по всей стране есть определённое количество специализированных заасфальтированных площадок, куда привозят древесные отходы.

Мобильные дробилки ездят между этими площадками с определённой периодичностью и измельчают накопившийся объём материала, который затем направляют на ближайшие котельные для сжигания или на расположенные рядом производства для дальнейшей переработки. В России схема другая — у нас предпочитают возить щепу и опилки с места их получения к месту переработки.

Но учитывая расстояния и стоимость горючего, с экономической точки зрения это равноценно тому, чтобы возить воздух. Наши производители боятся строить большие специализированные площадки, идея накопления в одном месте большой массы древесных отходов их пугает.

Однако в реальности вместо оборудованных полигонов, где древесину можно безопасно хранить и регулярно утилизировать, мы получаем бесхозные свалки, где ценный ресурс гниёт и горит, не принося никакого дохода, а иногда и оборачиваясь убытками», — анализирует ситуацию в отрасли Алексей Ботов.

Сложности в логистике связаны не только с транспортировкой сырья, но и с хранением и перевалкой готовой продукции. Представители Союза участников пеллетного рынка говорят о недостаточно развитой складской инфраструктуре.

По мнению экспертов, портовая индустрия не поспевает за ростом грузопотока пеллет на экспорт. Кроме того, безостановочную погрузку биотоплива затрудняют плохие погодные условия. Пеллеты из биг-бэгов и контейнеров переваливают в трюмы судов навалом, и при наличии снега или дождя эту работу приходится останавливать.

«Ввиду недостатка финансирования производители не могут организовать хранение пеллет на своих предприятиях. А это очень существенная проблема, учитывая сезонные колебания производства и потребления этой продукции. В российских портах также нет ресурсов для накапливания больших партий пеллет и хранения их в течение долгого времени.

Более того, в нашей стране до сих пор отсутствует необходимое количество специализированных портовых комплексов для перевалки древесного биотоплива, в том числе нет терминалов для всепогодной перевалки. Системное решение нам видится в плотном взаимодействии производителей со всеми участниками логистической цепи.

Им необходимо строить склады в расчёте как минимум на два месяца простоя (при полном отсутствии отгрузок) и параллельно договариваться с портовиками о строительстве складов в портах. СУПР уже подписал меморандум о взаимопонимании с портом Бронка для проработки вопроса организации перевалки пеллет на глубокой воде», — заявил соучредитель Союза участников пеллетного рынка.

Новый крупный пеллетный терминал планируют построить в порту Архангельска. Об этом в ходе Арктической форумной недели в октябре 2020 года рассказала руководитель проектов компании «Морстройтехнология» Софья Каткова. Она отметила, что в настоящее время наблюдается резкий рост рынка пеллет, и к 2025 году объёмы производства этой продукции могут вырасти до 8 млн тонн в год.

«Пеллетная тема достаточно интересная. Она требует специализированных терминалов. Например, Канада как один из экспортёров пеллет отгружает суда дедвейтом 75 000 тонн, а в Великобритании только один специализированный пеллетный терминал переваливает 6 млн тонн в год.

Понятно, что там есть конвейерная линия, судопогрузочные машины, соответствующие глубины. В Архангельске же существует терминал, который одновременно и лесной, и пеллетный, и речной, и морской.

Я думаю, что укрупнение такого терминала не только для своей продукции, но и для привлечения всех небольших производителей пеллетного сектора было бы прорывным проектом для Архангельска и Архангельской области», — высказала мнение представитель «Морстройтехнологии».

Главное — начать?

С чем у производителей пеллет проблем нет, так это с выбором промышленного оборудования. На рынке существует огромное количество предложений от российских и зарубежных компаний и дилеров по поставке как отдельных позиций, так и комплектных линий.

Вопрос, как всегда, в цене. Многие начинающие предприниматели руководствуются принципом «главное начать, а там как пойдёт» и в погоне за экономией приобретают дешёвую технику. В итоге они получают продукцию низкого качества, которая не проходит сертификацию, а значит, экспортировать её нельзя.

Да и малые объёмы зачастую не позволяют этого сделать. В результате на складах копится низкосортная продукция, которую сложно сбыть, а недорогая, на первый взгляд, производственная линия не только не приносит ожидаемой прибыли, но иногда даже не окупает затраты на её приобретение.

Ещё один важный нюанс — наличие надёжных поставщиков комплектующих для оборудования. Если верить отзывам на отраслевых форумах, чаще всего проблемы на пеллетных производствах возникают с линиями гранулирования, для которых необходимы качественные матрицы.

Нередко бывает так, что взамен вышедшей из строя детали заказывать новую приходится у поставщика в другом регионе, а значит, приходится платить за доставку и ждать, пока оборудование вынужденно простаивает. Быстрее матрицу могут изготовить в какой-нибудь местной мастерской, но зачастую такие кустарные комплектующие дают гранулу плохого качества или быстро выходят из строя.

Не менее значим и человеческий фактор. Не секрет, что лесная отрасль в целом не испытывает переизбытка квалифицированных кадров. А биотопливные предприятия ощущают нехватку грамотных специалистов особенно остро. По данным Союза участников пеллетного рынка, на данный момент ни в вузах, ни в училищах не готовят специалистов для пеллетно-брикетного производства.

«Все производители обучают персонал у себя на заводах или отправляют на стажировку к поставщикам оборудования.

Именно поэтому СУПР подготовил рекомендации для включения в 2021 году в перечень специальностей, по которым готовят кадры в средних и высших учебных заведениях, нескольких новых профессий: инженер-технолог производства твердотопливных пеллет (брикетов), оператор линии производства топливных пеллет, контролер качества и специалист по обслуживанию оборудования пеллетного завода.

Мы активно взаимодействуем с отраслевыми учебными заведениями и надеемся, что это поможет решить проблему кадрового голода в отрасли», — делится планами Александр Махонько.

Для справки

Лидеры по объёмам производства и экспорта пеллет — Иркутская область, Красноярский край и Архангельская область.

С господдержкой и без

Все участники биотопливного рынка сходятся во мнении, что для стабильного развития этого направления необходимо активное содействие органов власти, причём на федеральном уровне. Сегодня в нескольких регионах страны есть примеры того, как по прямому указанию местных муниципальных властей местные котельные переводят на биотопливо.

Например, в рамках комплексной программы «Вовлечение местных топливных ресурсов в топливный баланс Свердловской области» в регионе провели модернизацию 16 котельных суммарной мощностью около 30 МВт. Правда, для сжигания используют не пеллеты, а торф, дрова и биогаз, получаемый путём сбраживания иловых осадков.

Зато на Байкале уже появились первые котельные, которые успешно перевели с мазута на древесные гранулы. Вопрос перехода теплоисточников на пеллеты изучают и в Красноярском крае, и в Забайкалье. Чтобы сделать этот процесс повсеместным и системным, Минпромторг России должен предусмотреть мероприятия по переводу муниципальных котельных с мазута и угля на биотопливо в рамках подготовки новой Стратегии развития лесного комплекса в РФ.

«Согласно поручениям президента, предполагается, что на эти цели представителям данного сектора будут выдавать льготные кредиты. Муниципалитеты, в свою очередь, получают высокоэффективные твердотопливные экологичные котельные.

А конечный потребитель получает снижение стоимости тепловой энергии за счёт повышения эффективности котельных, а также за счёт снижения выработки кВт/ч тепла», — пояснил член экспертного совета по возобновляемой энергетике некоммерческой Ассоциации «Совет по экологическому строительству» Феликс Борисов.

Он также отметил, что большинство угольных и мазутных муниципальных котельных на сегодняшний день отличаются высокой степенью износа и в значительной степени вредят окружающей среде.

Поэтому их перевод на современное высокоэффективное топливо более чем позитивно скажется на экологии. А заодно и на конечном потребителе — стоимость кВт/ч тепловой энергии на пеллетах в 3-4 раза дешевле, чем стоимость кВт/ч тепла, выработанного на мазутной котельной.

Пока же единственное, на что могут рассчитывать производители древесного биотоплива, — это компенсация затрат на транспортировку пеллет и брикетов. В 2017-2018 годах древесные гранулы были чуть ли не единственным продуктом лесного комплекса, экспорт которого поддерживало государство.

Однако в 2019-м пеллеты временно изъяли из перечня промышленной продукции, производители которой могут получить господдержку из федерального бюджета. Летом 2020 года Министерство промышленности и торговли РФ утвердило обновлённый перечень, в который вновь включило древесные гранулы.

Как указано на сайте Российского экспортного центра, в 2021 году под субсидирование подпадают поставки продукции, осуществлённые с 1 августа 2020 года по 31 июля 2021-го от пунктов отправления, расположенных на территории Российской Федерации, до конечного пункта назначения автомобильным, железнодорожным или водным транспортом, своим ходом, специализированными перевозчиками (при транспортировке драгоценных металлов, камней и продукции из них) или воздушным транспортом (при транспортировке продукции фармацевтической отрасли).

Казалось бы, для производителей пеллет это неплохое подспорье. Но специалисты СУПР отмечают, что в действительности получить транспортную субсидию не так просто. Как и во многих других отраслях, получение господдержки связано с множественными проволочками. По словам Александра Махонько, это обусловлено забюрократизированностью процедуры участия в данной программе и ограниченности выделяемого на неё государственного ресурса.

Для справки

Основные порты, которые работают с твёрдым биотопливом, расположены в Санкт-Петербурге, Усть-Луге, Архангельске, Калининграде и Ванино. На рынок выходят новые портовые игроки: Петролеспорт, Бронка, Ломоносов, новые терминалы из Усть-Луги. Выборгский порт также заявляет о возобновлении отгрузки пеллет с его мощностей.

Текст: Мария Кармакова

НПК «Полиэстер»: российские аналоги импортных теплоносителей

ООО «НПК “Полиэстер”» представляет широкий спектр высоко- и низкотемпературных теплоносителей, среди которых потребители могут найти достойную замену любым импортным маслам, применяемым в различных системах.

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.