Материал традиционный — технологии новые

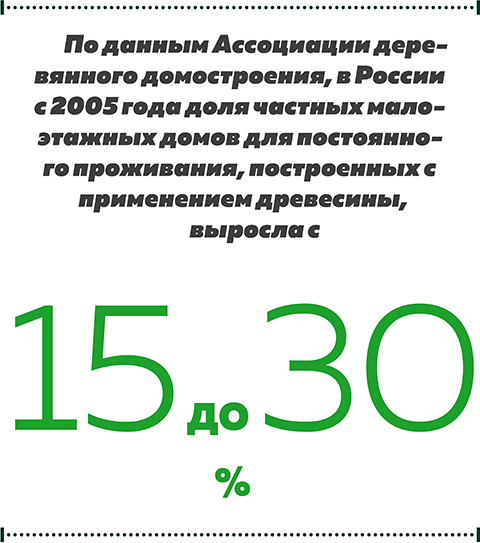

Принято считать, что деревянное домостроение — одна из самых популярных технологий возведения жилья. В США, Канаде и странах Западной Европы доля деревянных зданий в общем объёме жилищного строительства доходит до 40%. Однако в России, богатой лесными ресурсами и традициями деревянного домостроения, этот показатель едва превышает 10%.

Не спасает ситуацию и разнообразие современных строительных материалов из дерева. Их широкое применение ограничено высокой стоимостью и отсутствием знаний у проектировщиков и заказчиков о технологических возможностях и особенностях применения этих материалов.

«Зачастую потребитель ассоциирует дерево с некой архаичностью форм, не зная, что клеёные деревянные конструкции используют по всему миру при строительстве самых современных зданий и сооружений, в том числе многоэтажных домов, спортивных, рекреационных, развлекательных объектов. Необходимо менять ситуацию, вести просветительскую работу, популяризировать дерево и среди архитекторов, и среди потребителей», — считает руководитель направления большепролётных конструкций корпорации «Русь» Вячеслав Груничев.

Сегодня строители используют дерево по большей части как вспомогательный материал. По данным Центра экспертиз, исследований и испытаний в строительстве г. Москвы, 51% всей применяемой в строительстве древесины идёт на опалубку, леса, подмости и т. п. При этом на долю малоэтажного домостроения приходится всего 6% сырья, а на несущие конструкции и того меньше — 2%.

Конструктор для взрослых

«Шаг навстречу массовому использованию дерева как строительного материала» — так позиционирует компания Alpbau реализацию проекта по возведению двух многоквартирных домов из CLT-панелей.

Четырёх-квартирный дом в Крымске построен по социальной программе РЖД для сотрудников предприятия. А восьмиквартирный дом в Иркутске — по государственной программе переселения из ветхого жилья.

Для российского рынка домостроения это своего рода эксперимент, поскольку ранее в нашей стране многоквартирные дома по такой технологии не строили. Однако руководство Alpbau предрекает CLT быстрый и уверенный рост на российском рынке.

«Технология изготовления CLT-панели понятна: это склеенные ламели с вертикальным прессом и боковым прижимом. Такую панель может изготовить чуть ли не каждое столярное производство, но сделать это быстро и качество по силам далеко не всем.

Самое большое преимущество, например, перед строительством из бетона — в отсутствии мокрых работ, что требует дополнительных затрат на обогрев бетонных конструкций в холодное время года. Кроме того, строительство бетонного здания предусматривает монтаж опалубки. В CLT сама панель уже и есть и опалубка, и строительный материал, и готовая стена.

Ещё одно значимое преимущество — скорость строительства. Инструкция по сборке дома из CLT ничем не сложнее инструкции по сборке обеденного стола. Это как Lego для взрослых. Сборка панелей осуществляется быстро и технологично уже на стройплощадке. Сразу формируется вся плита перекрытия, она уже тёплая, потому что дерево — тёплый материал.

Если мы говорим о панельной железобетонной модели строительства, то типовое возведение из таких панелей также отличается высокой скоростью. Но под железобетонные панели нужен более крепкий фундамент, поскольку они увеличивают вес здания в несколько раз по сравнению с панелями из дерева.

Если сравнивать CLT-технологию со строительством каркасных или каркасно-панельных домов, то их заводское производство также позволяет выполнить быструю сборку. Однако есть ряд ограничений по цене, возможности установки оборудования, навеса тяжёлой мебели.

Также можно говорить о герметичности примыкания стеновых панелей с потолочными перекрытиями, о звукоизоляционных факторах, прокладке инженерных сетей. Если сравнивать уровень комфорта проживания, эксплуатации здания, то и в этом плане у технологии CLT накапливается много преимуществ в сравнении с каркасным домом», — рассказывает генеральный директор компании Alpbau Алексей Клочков.

Если CLT-технологии получат распространение на отечественном рынке деревянного домостроения, это может положительно сказаться на его развитии. Однако пока есть значительные сдерживающие факторы — отсутствие утверждённой нормативной базы для строительства зданий из панелей CLT выше трёх этажей, а также российских методологических материалов по проектированию и применению данных конструкций.

Прочный, но дорогой

Панели CLT хорошо комбинируются с LVL-брусом, который используют в качестве вертикальных и горизонтальных элементов несущего каркаса здания. Клеёный многослойный материал из лущёного шпона оптимально подходит для создания конструкций, требующих высокой несущей способности, исключительной прочности и сопротивления изгибу.

Брус не даёт усадки и сохраняет геометрическую стабильность на протяжении всего срока службы. Кроме того, в отличие от обычного дерева, он не подвержен воздействию микроорганизмов, не деформируется от сырости и устойчив к химической агрессии.

«Основные достоинства балок LVL заключаются в следующем: однородная структура, стабильные размеры, оптимальная прочность. Конструкция балки позволяет получить однородный по сечению материал. Присутствие сучков не влияет на прочность LVL: в отличие от пиломатериалов, сучки расположены беспорядочно в толще заготовки, состоящей из большого количества слоёв.

Естественные дефекты древесины, такие как свилеватость, коробление, растрескивание, обычны для пиломатериалов, но их нет в LVL. Усушка и разбухание, связанные с изменением влажности окружающей среды, в брусе сведены к минимуму. Сортировка шпона по прочности позволяет оптимально использовать древесное сырьё и получать высокопрочный конструкционный брус.

Размерный ряд бруса широк. При максимальных размерах балок 1,25×20,5 м, выпускаемых на заводе, можно получить любые меньшие по размерам изделия. Указанные преимущества позволяют LVL-брусу составлять конкуренцию пиломатериалам, многослойному брусу, клеёному и другим строительным материалам», — считает главный технолог завода «Талион Терра» Татьяна Токарева.

При всех своих преимуществах LVL с трудом прокладывает себе путь на российском рынке. Крупнейшие отечественные производители — «ЛВЛ-Югра» и «Талион Терра» — отправляют на экспорт от 80 до 95% объёмов своей продукции. На внутреннем рынке развитие спроса тормозит высокая стоимость инновационного стройматериала, отсутствие СНИПов и стандартных инструкций по его применению, а также сомнения в экологичности из-за применения значительного количества клея для соединения множества слоёв шпона.

Кроме того, характеристики LVL-бруса делают его оптимальным материалом для создания больших пролётов без дополнительных опор. А в частном домостроении необходимость в таких конструктивных решениях возникает достаточно редко. Обычно пролёты не превышают 6 метров, а для этого подойдёт и обычный профилированный брус.

В естественном положении

Технология строительства домов из вертикального бруса позиционируется как новая, однако начало ей положили ещё норвежские викинги. В России примеры таких решений можно найти среди памятников архитектуры XVIII–XIX веков. Современные учёные привлекли внимание строителей к этой технологии, задавшись вопросом: если дерево растёт вертикально, то как аналогичное положение обработанной древесины влияет на её свойства?

Исследования показали, что в таком виде она способна выдержать более значительные нагрузки, чем в горизонтальном. Формы и размеры профиля вертикальных стеновых элементов могут меняться в результате усушки или разбухания, но это только усилит уплотнение и монолитность системы.

В 2000 году технология строительства из вертикального бруса была запатентована австрийским инженером Георгом Ганаусом под брендом Naturi. В России первое производство запустили в 2007 году. С тех пор на территории страны построили более 400 объектов. На Дальнем Востоке первый жилой дом из вертикального бруса возводит компания «Кодама».

«Это красавецдом общей площадью более 800 м2. Стройка очень живописная, и технология вправду впечатляет. Уже на старте мы понимали все преимущества вертикального бруса. В горизонтальной укладке максимальная нагрузка приходится на нижние элементы, а при установке вертикально она распространяется равномерно по всей площади стены.

Во-первых, такой дом не даёт усадки, можно сразу делать ремонт. Во-вторых, он экологичен благодаря отсутствию клеевых соединений, в самой стене нет никаких химических составов. В-третьих, отсутствуют перерубы — места, через которые уходит тепло», — отметил коммерческий директор строительной компании «Кодама» Вячеслав Морозов.

О массовом применении Naturi в России говорить пока рано. Очевидные сдерживающие факторы — малые объёмы промышленного производства и дороговизна, обусловленная сложной обработкой брусьев.

Технология в новом исполнении

Ещё одна забытая и вновь получившая популярность разновидность стройматериалов из дерева — фибролитовая плита.

В нашей стране первое производство было запущено в 1938 году, а к концу 1970-х годов такие плиты выпускали 45 заводов. Совокупный объём готовой продукции составлял 3 млн м3 в год. Однако в те годы она не нашли широкого применения из-за низкого качества и высокой стоимости.

Современные производители пересмотрели технологию производства фибролитовых плит и изменили их структуру. Древесная составляющая этого материала — стружка из хвойных и лиственных пород неделовой древесины, её доля в готовой продукции 39,5%. Если раньше при создании плит никто не следил за её положением, то сегодня волокна укладывают строго вертикально, что делает плиты очень крепкими.

По мнению производителей, за счёт хороших эксплуатационных характеристик плиты могут конкурировать с традиционными стройматериалами — OSB, гипсокартоном, ЦСП. В жилищном домостроении их используют для несъёмной опалубки фундаментов в монолитном строительстве и производства сэндвич-панелей в каркасном.

Также они применяются при монтаже кровли и межэтажных перекрытий, в качестве теплоизоляционного слоя при утеплении полов и потолков, для наружной и внутренней обшивки стен.

Фибролитовые плиты экологичны и безопасны для здоровья, поскольку в их составе нет токсичных веществ и они не создают пыли.

А значит, их применение допустимо при строительстве помещений с повышенными требованиями к стерильности. В подтверждение этого дочернее предприятие Череповецкого фанерно-мебельного комбината, направило 10 000 м3 фибролитовой плиты Nordeco на строительство крупнейшей инфекционной больницы в Москве (д. Голохвастово). Таким образом предприятие внесло свой вклад в борьбу с коронавирусной инфекций.

«Фибролитовые плиты, которые мы отправляли на строительство инфекционной больницы, — современный и уникальный для России продукт, обладающий хорошими эксплуатационными качествами. Это прочный, экологически чистый материал, абсолютно безопасный для здоровья людей.

У него низкий показатель теплопроводности, что обеспечивает оптимальное сохранение тепла в помещении, и высокая степень шумопоглощения. Эти плиты просты в обработке, материал хорошо поддаётся сверлению, распилу. Он пожаробезопасен и обладает низкой степенью горения.

Помимо того, что плиты отлично выполняют свою основную функцию, их можно использовать как декоративные. Так делают, например, в Северной Европе. В качестве дизайнерского элемента используется сама фактура плиты. Когда нашим людям показываешь продукт, они не сразу понимают, что это изоплита.

Все помнят советский аналог, с которым мы в детстве знакомились «эмпирически», когда бегали по стройкам и видели, как эта древесная «шерсть» торчала изо всех стен. Сегодня это совершенно другое производство и другой продукт», — подчёркивает генеральный директор АО «ЧФМК» Илья Коротков.

Термобрус стабильной конструкции

Появление новых строительных материалов на рынке зачастую обусловлено попытками сгладить негативные свойства уже существующих. Именно так появился термобрус — усовершенствованный вариант клеёного бруса, в котором между внешними слоями (ламелями) вклеен сердечник из утеплителя — экструдированного пенополистирола.

Он обходится дешевле, чем сплошной клеёный брус. К тому же имеет небольшой вес, что снижает затраты на его транспортировку и сборку. Дому из термобруса не нужен массивный фундамент. Этот материал даёт малую усадку, стены из него не трескаются и не деформируются. Кроме того, он отлично удерживает тепло, что позволяет обойтись без дополнительного утепления дома и свести затраты на отопление к минимуму.

Некоторые производители термобруса пошли ещё дальше и постарались улучшить свойства уже усовершенствованного стройматериала. Например, специалисты ГК «Ангарский дом» в 2018 году запатентовали свою разработку под названием «термобрус стабильной конструкции».

«Строить дома из клеёного бруса мы начали в 2010 году. И достаточно быстро поняли, что эта технология не соответствует требованиям СНиП к сопротивлению теплопередачи стеновых ограждений. Поэтому перешли на термобрус как материал с более эффективными конструктивными и потребительскими свойствами.

В 2014 году инженерный состав компании начал разработку термобруса с более эффективными конструктивными и потребительскими свойствами. В результате появился термобрус стабильной конструкции, который позволяет обеспечивать уровень энергосбережения зданий на уровне классов А, А+ и А++.

Самый популярный вопрос, который задают потенциальные клиенты, касается экологической безопасности технологии. Естественно, у нас есть подтверждающие сертификаты, заключения независимых лабораторий. Но я обычно привожу наглядный пример: компания Valio производит из полистирола стаканчики для йогурта, а мы — утеплитель для жилых домов.

Что касается преимуществ в части конструктивных решений, то они очевидны для тех, кто сознательно решил строить деревянный дом. Он не требует тяжёлого фундамента, строится быстрее, соответственно, тарифные ставки ниже, нужно меньше человеко-часов. В результате такой дом будет дешевле, например, каменного на 30–40%.

Если сравнивать усовершенствованный термобрус с обычным клеёным, то, по большому счёту, очевидное различие только в энергоэффективности. Два одинаковых дома площадью 120 м2, построенные из клеёного бруса и из нашего материала, будут отапливаться совершенно по-разному: первый — на 15 000 рублей в месяц, другой — на 2 000 рублей. Это реальные показатели для Сибири.

Каркасный дом, если это качественный заводской комплект, выполненный с соблюдением всех нормативов, тоже может быть энергоэффективным. Но в случае с этой технологией стена остаётся паронепроницаемой, а стена из термобруса — проницаемой, «дышащей». К сожалению, у нас в России очень мало компаний, которые понимают, что такое пароизоляция, ветрозащита, как «работает» стена, как проходит влага, куда идут пары и как всё это контролировать.

Если же не учитывать все эти моменты, то за счёт парциального давления пары постепенно проникают в утеплитель, он становится влажным и меняет свойства, перестаёт работать так, как нужно. Дом становится холоднее. Так что построить действительно энергоэффективный каркасный дом сложно и дорого.

То, что сегодня возводят под этим названием у нас в России, иначе как строительным преступлением я назвать не могу», — подводит итог руководитель ГК «Ангарский дом» Алексей Андрианов.

Для справки:

По данным Росстата, в 2019 году объём введения деревянных домов составил 8,8 млн м2 (в 2018 году — 7,1 млн м2). Таким образом, впервые за последние 10 лет отмечен прирост на 22,4%. Эксперты связывают это с началом эпидемии коронавируса.

По мнению специалистов Ассоциации деревянного домостроения, эта оценка является заниженной, поскольку ещё около 40% объектов из категории «прочие» относятся к зданиям, построенным с применением несущих деревянных конструкций. Таким образом, реальный общий объём ввода деревянных домов в 2019 году по сравнению с прошлым увеличился на 28% и составил 14,9 млн м2.

Текст: Мария Кармакова

Meusburger Новтрак вновь собирает гостей со всей России на масштабной домашней выставке!

16-18 июня в Великом Новгороде пройдет домашняя выставка «Hausmesse-2023» — масштабное мероприятие для специалистов, деятельность которых связана с грузоперевозками! Компания Meusburger Новтрак придерживается нестандартного подхода как в...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.