Счет на миллиметры

Потребность в оборудовании для сращивания древесины будет расти, уверены эксперты. И связывают рост популярности этой технологии с уменьшением запасов древесины большого диаметра в российских лесах.

Сегодня без линий сращивания древесины не обходится ни одно деревообрабатывающее производство, говорят специалисты. Метод дает возможность создавать изделия любого размера и конфигурации из того природного сырья, которое имеется в наличии. Можно делать щиты большой площади, балки практически неограниченной длины и толщины. Технология позволяет изготавливать строительные конструкции больших габаритов и изогнутой формы.

Дефицит больших диаметров

Как показала практика, сращивание древесины — это не только удобно, но и экономично, а в некоторых случаях — не имеет альтернативы. Во-первых, нередко для этого используются короткомерные и низкосортные материалы, которые в другом случае можно было бы только переработать в щепу. Во-вторых, себестоимость таких «сборных» изделий ниже, чем изготовленных из цельных бревен большого диаметра.

«Сегодня крупномерная древесина в России в дефиците, поэтому стоит она дорого. Деревья большого диаметра (свыше 30 сантиметров) в мире почти все вырублены. Делянок, где их можно отыскать, осталось совсем мало. Как правило, в труднодоступных местах. А растет до такой толщины дерево долго: лесопосадки на месте прежних зрелых лесов еще просто не успели до нее дорасти. В результате мы наблюдаем дефицит крупных бревен, и они стоят дорого. Между тем в регионах с холодной зимой лучше строить дома из дерева с толстыми стенами — не менее 320–350 миллиметров. И в этой ситуации сращивание древесины по толщине становится хорошим решением вопроса. Такие брусья стоят дешевле, а их габариты могут быть какими угодно», — объясняет руководитель отдела продаж компании «Биржа технологий» Андрей Сосна (г. Москва).

Равномерное качество

Кроме цены, к достоинствам сращенной древесины относят ее хорошие эксплуатационные качества. В первую очередь, потому, что технология дает возможность использовать только заготовки, не имеющие естественных пороков — сучков.

В результате по всей толщине и длине готовых изделий материал получается равномерного качества. Они устойчивы к короблению, отличаются высокой стабильностью размеров и меньше подвержены деформациям.

В деревянном домостроении сращенный по толщине и длине брус не только удешевляет стоимость строительства, но и позволяет вводить дом в эксплуатацию очень быстро — практически сразу после окончания отделочных работ. В отличие от цельного бревна или бруса, строению не нужно выстаиваться несколько сезонов, чтобы конструкция «устоялась» — произошла усадка сруба. Ведь заготовки для изготовления сращенных брусьев проходят предварительную сушку. А затем склеиваются и прессуются. Это делает конечное изделие готовым к эксплуатации уже после его выхода с конвейера.

Использование клея, по мнению специалистов, не снижает экологические характеристики древесины «Содержание клеящих веществ по отношению к общему объему сращиваемой древесины настолько мало, что в процессе эксплуатации все химически активные вещества быстро выветриваются. Мебель из ДСП выделяет намного больше соединений фенола», — говорит Андрей Сосна.

Вопрос нагрузки

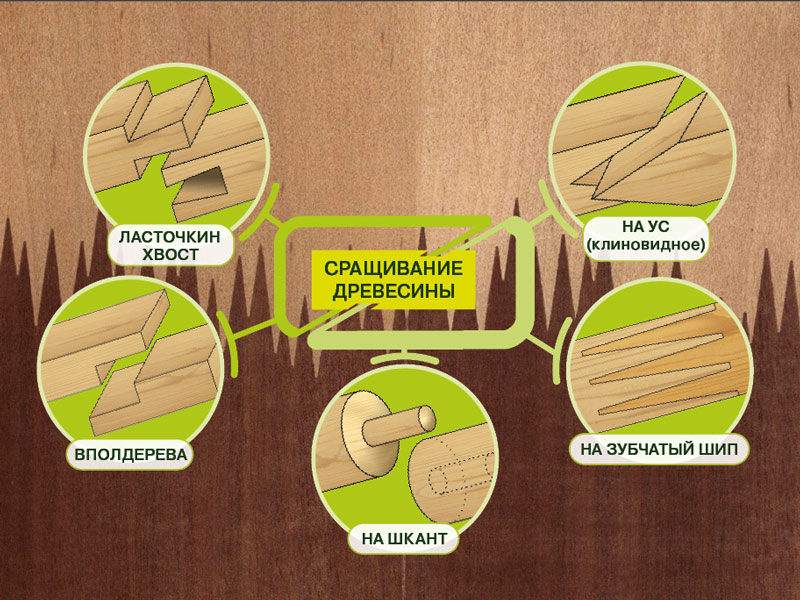

Основной метод сращивания древесины, который реализуется в современных производственных линиях, — соединение на зубчатые шипы. Полученные изделия имеют прочность в пределах 65–85% от прочности цельной древесины. Точные параметры зависят от нескольких характеристик — длины и шага шипа, его затупления, марки клея и, конечно, от особенностей конкретного оборудования.

Часть линий для сращивания древесины используют соединение древесных заготовок на «ус», которое считается еще более прочным (до 100% от прочности цельной древесины). Однако эта технология не может применяться для сращивания заготовок короткой длины, и потому используется реже. В основном — для изготовления деталей, подвергающихся высоким нагрузкам, например, в авиа- и судостроении.

Третий из наиболее распространенных способов сращивания древесины — впритык на гладко отпиленные торцы — выбирается для изделий, не испытывающих серьезной нагрузки: обрамлений фасадов, частей встроенных шкафов, мебели. Такое соединение дает достаточно низкую прочность: примерно 10–15% от прочности цельной древесины.

Популярный минишип

Технология сращивания заготовок на зубчатые шипы основана на использовании эффекта самозаклинивания на стыках шипов с заостренными или притупленными концами. Форму и размеры шипов регламентирует ГОСТ 9330. В зарубежном оборудовании, оснащенном собственным режущим инструментом, могут применяться другие параметры клиновых шипов.

Наиболее практичным вариантом сегодня считается сращивание древесины по длине на минишипах (зубчато-клиновых шипах). Их нарезают с помощью особых фрез на шипорезной машине. Затем наносится клей и заготовки самозаклиниваются при прессовании. По словам специалистов, прочность получающегося соединения даже выше, чем у не сращенной древесины такого же сечения.

Но технология сращивания на микрошипы имеет свои особенности. Например, материал должен быть тщательно отсортирован по качеству и породам деревьев, цвету древесины, размерам заготовок, текстуре материалов.

Нюансы экономики

Для продольного сращивания применяют автоматические или полуавтоматические линии. В этом сегменте на российском рынке представлены отечественные, китайские, тайваньские станки, линии сращивания немецкого и итальянского производства. К самым известным маркам относят — Dimter, Paul, Irion, Reinhardt, Grecon, Ledinek.

Оборудование разных производителей имеет разные функциональные схемы и конструкцию. Но в любом комплекте обязательно присутствуют круглопильный станок (для торцевания заготовок в прямой угол), фрезерно-шипорезный станок (формирует зубчатые клиновые шипы), станок клеенаносящий (для нанесения клея на поверхность шипов), пресс для продольного обжима клеевых соединений при сращивании, круглопильный торцовочный агрегат (выполняет поперечный раскрой ламелей на заготовки).

Важнейший показатель работы линий сращивания древесины по длине — точность формирования шипов и сплачивания заготовок: это влияет на расход сырья. Например, при обработке коротких заготовок малого сечения (20х55 мм) и средней длины в 200 мм в процессе приторцовки концов заготовок может быть израсходовано 2 мм с каждой из сторон, а может — 7 мм. Таким образом, в сумме потери (или экономия) на каждой заготовке могут достигать 10 мм. Если учесть, что шестиметровая доска может состоять из 30 «кусков», получается существенно.

Второй важный момент для экономики — способ, которым наносится клей на подготовленные шипы заготовок. Если клея слишком много, его избытки остаются на элементах линии, приходится часто останавливать ее, чтобы очистить. Это снижает производительность и в то же время увеличивает затраты на клей.

Сократить расходы и повысить эффективность линий сращивания позволяет использование экономичных двигателей и приводов. Плюс в том, что они развивают необходимую мощность только в процессе обработки, а на холостых режимах потребляют намного меньше энергии. Самые современные модели линий сращивания могут использовать энергию торможения. Это означает, что в режиме торможения двигатели работают как генераторы, а вырабатываемая ими энергия поступает на ускоряющие двигатели.

Еще один нюанс — калибровка заготовок перед сращиванием. Чем точнее работает линия на этом этапе, тем меньшей толщины стружку при этой операции удается снимать. Соответственно, экономится древесное сырье. Разница в объеме готовых изделий при одних и тех же параметрах поступающих на линию заготовок на разных линиях может составлять 15%. При производительности оборудования в двадцать метров в минуту это означает потери или, напротив, прибыль в десятки тысяч евро каждый месяц. За год может «набежать» сумма, которой будет достаточно для покупки дорогой и точной линии.

Бренд ARMOS на «Мебель-2023»: надёжность мебели для покупателей и бизнеса для партнёров

Два последних года для рынка франчайзинга были очень успешными. Кризис показал, что работать вместе с крупным и устойчивым партнёром куда безопаснее. К тому же, как рассказали нам эксперты ниши в отдельном материале, сложные события дали старт...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.