Дом из бруса: новые технологии строительства

В качестве одной из ключевых проблем развития современного деревянного домостроения в России эксперты называют непопулярность среди потребителей заводских технологий. В нашей стране стройка — в большинстве случаев всё ещё явление кустарное, ремесленное.

На рынке представлено достаточно много промышленных материалов, из которых можно возвести прочный и качественный дом: клеёный брус, LVL, CLT-панели, OSB-плиты, — и многие из них на слуху. Но есть и менее известные широкой аудитории технологии, причём разработанные российскими учёными и уже запущенные в реализацию, однако пока не получившие массового распространения.

В чём же причина этого явления, и могут ли разработки российских учёных конкурировать с популярными зарубежными ноу-хау? Ответы на эти вопросы поищем вместе с вдохновителем, инициатором и главным реализатором проекта строительства жилых домов из массивной древесины — Григорием Крапухиным, кандидатом технических наук, некогда доцентом Московского лесотехнического института, основателем «Конструкторского бюро Крапухина».

Особый микроклимат

Близится выставка «Лесдревмаш», и, как нельзя кстати, технология, о которой пойдёт речь, широкой общественности была презентована именно там в 2010 году. Впрочем, она так и не получила широкого распространения среди потребителей, несмотря на внимание профессионалов отрасли и высоких гостей площадки (авторы продемонстрировали технологию президенту страны Владимиру Путину и заслужили его одобрение).

«Почему мы строим деревянные дома? Да потому, что хочется жить в особом микроклимате. Здоровье превыше всего, и хочется дышать чистым воздухом с запахом смолы, высыпаться гораздо быстрее, чем в каменном доме.

Летом в нём прохладно, зимой тепло. В общем, уютно. А всегда ли так? Если стены дома насквозь пропитаны различными клеями, антисептиками, антипиренами, обшиты всевозможными плёнками, утеплителями, то в доме будет душно и неуютно. Никакая мощная вентиляция не спасёт, а повышенный теплообмен из-за мощной вентиляции приведёт только к дополнительному расходу топлива на обогрев дома.

Эти новые технологии с клеями приехали к нам из-за рубежа. Дело в том, что крупного леса в Европе уже давно нет, поэтому пилят высаженный и выращенный специально. Растят его максимум 50–60 лет, дальше невыгодно, и растёт он медленно: чтобы в этом убедиться, достаточно посмотреть на годичные кольца.

Ель или сосна в таком возрасте достигает 20–25 см в диаметре на высоте груди человека среднего роста. Не много чего построишь из брёвен такого диаметра. А вот если распилить, высушить доски и склеить их в брус или панель, то уже можно преподнести как суперинновационную технологию и строить псевдодеревянные дома.

Россия лесом не бедна, и деревьев с крупным диаметром на наш век хватит. Так что давайте строить настоящие экологичные дома из массивной древесины на зависть всему Западу!» — призывает Григорий Крапухин.

По цене и качеству

По его словам, дома из массивной древесины: бревна, бруса, оцилиндрованного бревна и профилированного бруса — раньше имели существенные недостатки, такие как трещины и вывороты, которые приходилось конопатить, замазывать или прибегать к другим хитростям. Благодаря современным технологиям деревообработки большинство этих недугов удалось преодолеть.

«Отдельно следует сказать о цене деревянного дома: она почти одинаковая у зданий, построенных по одному проекту. Судите сами: фундаменты — одинаковые, крыши — одинаковые, окна и двери — тоже; полы, потолки, отопление, электропроводка — всё одинаковое.

Разные только стены, а это максимум 35% от полной стоимости дома без учёта стоимости участка и коммуникаций. Но если вы этот же дом построите из кизяка, то стены обойдутся в 20% на круг, а всё остальное останется тем же. То есть стоимость похожих домов под ключ будет отличаться в пределах 7–8%. Да с такой точностью и смету не составить!» — подытоживает Григорий Анатольевич.

Вывод: стоимость деревянных домов практически одинакова, что из кизяка, что из приличной древесины по экологичной технологии. И многое здесь зависит от квалификации плотников. А где сегодня готовят плотников? Или учителей для их обучения? Григорий Карпухин сетует: многие домостроительные компании в России не имеют в штате ни одного специалиста — выпускника лесотехнического вуза. А дома строят. «Это всё равно, что гинекологом будет работать опытный сантехник», — сокрушается учёный.

«Сегодня в России процветают импортные технологии деревянного домостроения, «завязанные» на импортном оборудовании, а специалисты строительных компаниях не имеют профильного образования. Вот это импортозамещение!

Особо хочется сказать о многоэтажных деревянных домах. В противопожарных целях древесину насквозь пропитывают антипиренами, клеями и антисептиками. Кому нужна такая субстанция, внешне напоминающую древесину?» — задаёт риторический вопрос наш собеседник.

Новое решение

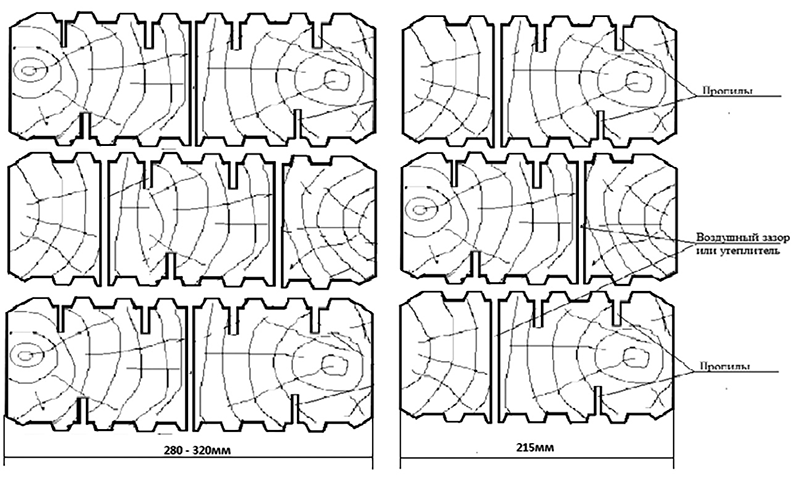

Но ведь есть и альтернатива — технология строительства из профилированного бруса, у которой нет всех перечисленных недостатков. В основе всего лежит уникальная схема сборки стен сруба (патент РФ N° 114976). Стена набирается из 2–3 параллельных брусьев с перехлёстом пазогребневой системы.

При этом перегородки в доме могут быть и в один брус. По этой схеме можно из относительно мелких брусьев набрать стену любой толщины без использования клея. При этом брусья для укладки во внутреннюю часть внешней стены сушатся до влажности 8%, а для внешней части стены — до влажности 12%, что предотвращает дальнейшее щелеобразование между венцами (патент РФ N° 115375).

А то ведь как обычно: кладут в стену условно «сухой» квадратный брус, затем снаружи дома он намокает и увеличивается в размерах, а внутри дома этот же брус усыхает и уменьшается в размерах. Что получили? Трапецию. А теперь положите трапецию на трапецию — щель неизбежна (рис. 2).

«Теперь о сушке. Многие производители профилированного бруса уверяют, что сушат до уровня влажности 15%. Но это совершенно не соответствует действительности! Дело в том, что брус не меняет свою геометрию, пока расстаётся со свободной влагой (это 20–25%). Далее из бруса начинает уходить связанная влага, клетки древесины «морщатся», и брус скручивается по всем осям в «бараний рог».

После этого его ни в какой станок не впихнешь, разве что в печку. Поэтому объявленные 15% влажности — это на поверхности, а в середине брус имеет влажность на уровне 20–25%. Это не сухой брус, а обезвоженный. Высохнет он потом в срубе с соответствующими последствиями: трещинами, выворотами, щелями», — поясняет Григорий Крапухин.

Чтобы избежать этого, брус перед сушкой пробивают в Bi-резонансном ультразвуковом поле — авторы технологии разработали для этого специальный станок проходного типа. После такой процедуры перемычки в капиллярах бруса лопаются, освобождая дорогу для выхода влаги из бруса вдоль капилляров, а не поперёк, как в классической теории сушки древесины.

При этом свободная влага выходит из бруса на торцах за 3–4 часа в обычной паровой сушильной камере (20–25%). Досушка до нужной влажности занимает 5–7 дней (8–12%), так как пар из бруса уходит тоже по прочищенным капиллярам. Этим достигается почти полная сохранность геометрии бруса и полное отсутствие трещин.

И всё же, как ни суши, а в части брусьев небольшой «пропеллер» (крыловатость) присутствует, признаёт автор технологии. Для устранения этого недуга пришлось разработать свой четырёхсторонний станок, поскольку серийное оборудование с этим не справлялось. В настоящее время Григорий Анатолиевич с коллегами пытаются «научить» серийные четырёхсторонние станки выравнивать сухой брус с лёгкой крыловатостью.

Своё производство

«Инновационная схема сборки наружной стены дома позволяет использовать брус из разных пород дерева. Например: снаружи стены — дуб, лиственница, осина и т. д., а внутренняя часть будет из кедра, ольхи, липы или даже берёзы. Такая разнородность не влияет на качество стены, зато как украшает и облагораживает дом! Представьте: у вас в спальне — кедр, в сауне (внутри дома) — липа, в гостиной — ольха, а снаружи — дуб или лиственница. «Правда ведь, впечатляет!» — радуется Григорий Анатольевич.

Подробно рассказывает он и о сопряжении элементов дома. Современный угол дома подразумевает специальную конструкцию зарезки под 45° («на ус») с дополнительными двумя шпонками на «ласточкин хвост». Внутренние стены также собираются на «ласточкин хвост» без сквозного выхода на улицу.

Для этого были разработаны и изготовлены специальные однооперационные полуавтоматические зарезные станки. Таким образом, весь комплект оборудования (6–7 станков) собственного изготовления авторов технологии отличается простотой обслуживания, высокой надёжностью и простотой в эксплуатации. Патенты на них уже оформляются. Производительность всей линии — 30 кубов качественного бруса в смену, численность работников — 30 человек.

«К настоящему времени построено более 300 объектов по разным технологиям, разработанным в нашем КБ. Особенно хочется остановиться на комбинированной технологии: каркас пятиэтажного дома из монолитного бетона с заполнением стен брусом конструкции «КБ Крапухина». Первый трёхэтажный дом по этой технологии уже три года находится в эксплуатации. Наблюдаем, особых замечаний нет», — говорит Григорий Анатольевич.

Текст: Анатолий Петров

Вернуться в обзор выставки ЛЕСДРЕВМАШ 2022 →

Компания «КАМИ»: импортозамещение в тренде

Ни одна выставка Woodex не обходится без масштабной экспозиции от компании «КАМИ». Мероприятие 2023 года не стало исключением: компания подготовила экспозицию площадью 1 510 м², на которой одновременно было представлено свыше 60 работающих станков.

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.