Недооценённый ресурс

Россия является мировым лидером по запасам лесной биомассы — возобновляемого источника энергии, в том числе электрической. Потенциал отходов лесозаготовок и деревопереработки составляет, по оценкам экспертов, более 50 млн тонн условного топлива.

Однако в отечественном лесопромышленном комплексе на сегодняшний день, по различным оценкам, используется лишь от 10% до 25% древесных отходов. Что касается порубочных остатков, то их чаще всего бросают на делянах, и государство никак не стимулирует их вывоз. В России «зелёная» энергетика только зарождается, появляются инвесторы, начинают проявлять интерес к этому направлению крупные деревообрабатывающие, топливно-энергетические комплексы, но таких примеров пока немного.

В основном древесные отходы используют для выработки тепла, в то время как технологии позволяют предприятию создать практически полностью автономную систему и обеспечивать себя не только отоплением, но и электричеством.

Проблематика древесных газов

В настоящее время известны два способа, с помощью которых можно превращать энергию окисления древесных остатков в энергию, например, электрическую — это сгорание продуктов пиролиза древесины в двигателе, соединённом с электрогенератором, и прямое сжигание отходов лесопереработки для получения пара, приводящего в действие турбины ТЭЦ.

Первый способ имеет давнюю историю и считается перспективным, поскольку заметно повышает эффективный КПД и коэффициент использования топлива; при этом объёмы экологически вредных выбросов в атмосферу снижаются на 20–50%. Однако до сих пор не удалось нивелировать целый ряд его недостатков. Основные проблемы, возникающие при реализации такого цикла, связаны с очисткой генераторного газа (получаемого в результате пиролиза — термической обработки без доступа кислорода) от сажи, смол и воды. Кроме того, процесс очень чувствителен к влажности потребляемого субстрата.

Так, система очистки генераторного газа, применяемая в автономном энергетическом комплексе, предлагаемом новосибирской компанией «АСТехнология», состоит из «циклона», убирающего автоматически 80% сажи из газа, дезинтегратора (удаляющего смолы промывной водой), скруббера (дочищающего газ и охлаждающего его до температуры окружающей среды), электрофильтра (убирающего остатки смол и осушающего газ), влагосборника (расположенного до электрофильтра), а также системы очистки отработанной воды из дезинтегратора и скруббера перед сливом её в канализацию.

«С этим направлением в России всё вообще очень непросто. Установки малой энергетики, где поршневые двигатели работают на пиролизном газе, требуют, чтобы используемая в них щепа была влажностью не более 15%, а дрова — не более 25%. А для использования щепы помимо сушильного комплекса нужен ещё и дробильный. По опилкам же технологии пока не отработаны совсем.

Подходящую низкую влажность имеют пеллеты и древесные брикеты, получаемые из отходов лесопереработки: это идеальное топливо для таких установок, но оно довольно дорогое. Большие проблемы возникают также с очисткой пиролизных газов.

Всё это приводит к тому, что даже те немногие комплексы, что были запущены в своё время (например, в Томской области, Якутии, на севере Красноярского края), сейчас простаивают», — подтверждает коммерческий директор «АСТехнологии» Андрей Хайдуков.

Он считает, что гораздо надёжнее мини-ТЭЦ на паровинтовых турбинах. Они нетребовательны в плане консистенции древесных отходов (приемлют различные виды, в том числе и опилки) и допускают влажность топлива до 55%. Компания «АСТехнология» готовит сейчас поставку трёх паровинтовых комплексов, работающих на древесных отходах, — одного в Бурятию и двух в африканские страны — общей мощностью 5 МВт.

Энергия пара: возможность когенерации

Несмотря на то что прямое сжигание древесины представляет собой старейшую и наиболее развитую технологию получения энергии из биомассы, до сих пор имеется потенциал её дальнейшего развития с точки зрения увеличения КПД и улучшения экологических характеристик. Основными технологиями сжигания древесной биомассы, использующимися в настоящее время, являются сжигание в вихревой топке, сжигание распылённого сырья в горелке, сжигание на решётке, сжигание во вращающейся печи, сжигание в кипящем и циркулирующем слоях.

Комбинированное производство тепловой и электрической энергий называется когенерацией. Но ещё более перспективно такое направление, как тригенерация — процесс совместной выработки электричества, тепла и холода. Она даёт возможность эффективно использовать утилизированное тепло не только зимой для отопления, но и летом для кондиционирования помещений или для технологических нужд. Для этого используются абсорбционные бромистолитиевые холодильные установки. Такой подход позволяет использовать генерирующую установку круглый год, тем самым не снижая высокий КПД в летний период, когда потребность в вырабатываемом тепле снижается.

В России в местах скопления отходов древесины весьма востребованными могут быть именно объекты малой энергетики. Однако и они весьма недёшевы. Например, оценочная стоимость строительства под ключ мини-ТЭЦ электрической мощностью до 350 кВт и тепловой мощностью до 4,5 МВт из импортных комплектующих может достигать 1,2–1,3 млн долларов. При этом полгода уходит на проектирование и составление рабочей документации, а общий срок строительства под ключ с учётом доставки крупногабаритного оборудования может достигать двух лет и более.

«В сфере средней и даже малой энергетики, работающей на древесном и других видах биотоплива, первоначальные вложения очень большие. Это главный фактор, который сдерживает это перспективное направление. И хотя по многим проектам, которые мы просчитывали, срок окупаемости всего пять лет, а то и три года, но и это часто не устраивает заказчиков. Сейчас мы рассчитываем на варианты стандартных контейнерных мини-ТЭЦ мощностью в 500 кВт как относительно недорогие и потому востребованные. В данный момент работаем с заказчиком, которому нужна мощность в один мегаватт. Выход в данном случае простой — просто ставим рядом два контейнера», — считает заместитель генерального директора компании «УГК — Энергетика» Андрей Котельников (г. Екатеринбург).

По примерным прикидкам, мини-ТЭЦ такой мощности, работающие на дизельном топливе, дешевле «деревянных» раза в три (около 15 млн рублей против 45), однако возможность использовать в качестве топлива практически бесплатные отходы (щепу, кору и опилки) приносит в итоге большую прибыль.

В компании отмечают, что за счёт использования собственных разработок удаётся существенно снижать стоимость проектов по сравнению с импортными аналогами. Однако не всегда стоит полностью отказываться от импортных комплектующих. Так, например, применение высокооборотной паровой турбины Parsons индийского производства в сочетании с отечественной автоматизированной многотопливной топкой КСОМОД с шурующей планкой и вихревой системой (вторичное дутьё) позволяет «УГК-Энергетика» создавать мини-ТЭЦ с очень высоким КПД.

«Нашим специалистам удалось создать топочную камеру для промышленных котлов, способную эффективно сжигать любое твёрдое топливо и повышать КПД котла до 88%. Но бывают и такие проекты, когда у собственника уже есть паровой котёл, вырабатывающий тепло, и он решает заняться когенерацией, то есть получать ещё и электроэнергию. Нет проблем, мы просто ставим турбину и обеспечиваем всю систему автоматикой», — отмечает Андрей Котельников.

Когда хозяин — барин

Один из недавно реализованных компанией «УГК-Энергетика» проектов мини-ТЭЦ мощностью в 1,8 мегаватта обеспечивает полную переработку отходов фанерного производства в Костромской области. И это, пожалуй, тот случай, который подтверждает правило: объекты малой энергетики наиболее востребованы именно крупными предприятиями — переработчиками древесины. И это понятно: неограниченные объёмы бесплатного топлива, что называется, под боком, да и возможности инвестирования в проект выше, чем у тех же лесодобытчиков.

Активно взялись развивать малую энергетику деревообработчики в Архангельской области. Так, ЗАО «Лесозавод 25» — крупнейший и один из самых современных лесопильных комплексов на Северо-Западе России (предприятие перерабатывает свыше полутора миллионов кубометров пиловочного сырья в год, производя более 700 000 м3 пиломатериалов и 200 000 тонн древесных гранул) — запустило в 2014 году в эксплуатацию суперсовременную ТЭЦ, сделавшую производство полностью безотходным.

Щепа отправляется на Архангельский ЦБК, где она используется в качестве сырья для производства целлюлозно-бумажной продукции, из опилок тут делают пеллеты, а кору теперь утилизируют в качестве топлива.

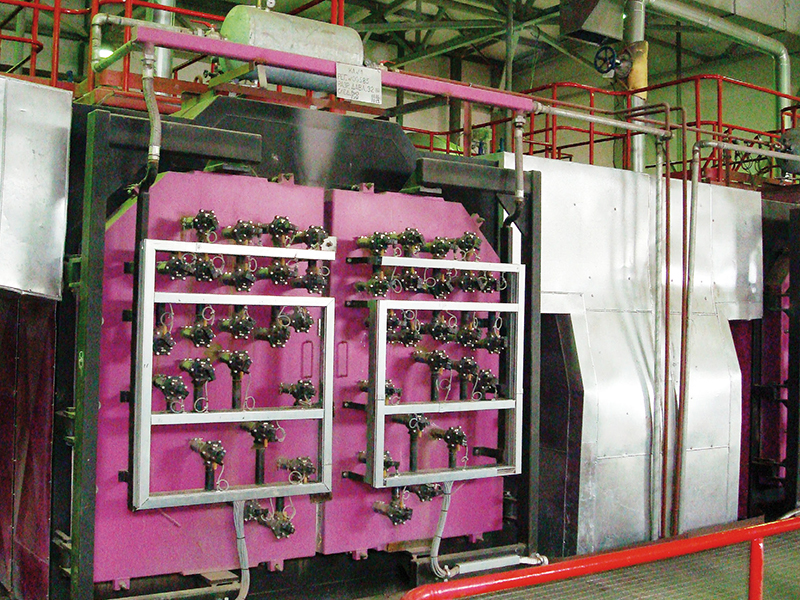

ТЭЦ оснащена оборудованием передовой австрийской компании Polytechnik Luft und Feuerungstechnik GmbH, в состав которого, в частности, входят топки для сжигания влажной коры с гидравлической колосниковой решёткой, паровые котлы с экономайзерами, воздухоподогреватели и паровой турбогенератор. Топливо с помощью толкателей подаётся вначале на поперечные транспортёры, а затем в загрузочную шахту. Далее оно поступает на колосниковую решётку топочной камеры котлоагрегата, где и сжигается.

Суммарная мощность двух котлоагрегатов ТЭЦ составляет 19 МВт, а турбогенератора 3,3 МВт. Это позволяет полностью обеспечить технологический процесс Цигломенского участка компании теплом и на 70% электроэнергией.

А как там на западе?

Чтобы понять, насколько различаются ситуации с реализацией проектов, подобных архангельскому, в таких лесодобывающих странах, как Россия и Финляндия, достаточно привести слова одного из главных организаторов финской «деревянной» энергетики К. Мутанена: «С помощью древесной энергии Финляндия может получить новую Nokia и стать таким же лидером в данной области, каким стала Дания в области использования ветра».

В Финляндии и в Европе в целом строится большое количество новых биотопливных ТЭЦ. Правительства ряда стран обязывают угольные ТЭЦ применять в качестве топлива не менее 10–15% отходов лесного производства. Вследствие ряда стимулирующих мер популярность отходов лесохозяйственной деятельности в качестве сырья для электростанций в XXI веке быстро росла. Достаточно сказать, что для удовлетворения своих увеличивающихся потребностей страны Западной Европы импортировали не только древесные гранулы и брикеты, но и необработанную древесную щепу из Восточной Европы, США и Канады.

К 2020 году в Европе запланировано увеличить долю энергии из возобновляемых источников до 20% от общего объёма. Европейский Союз определил чрезвычайно амбициозные цели в форме инициативы «20/20/20» в рамках «Пакета действий по борьбе с изменением климата и использованием возобновляемой энергии».

Страны — члены ЕС взяли на себя обязательства к 2010 году сократить выбросы углекислого газа по крайней мере на 20%, добиться доли производства энергии из возобновляемых источников в 20% и достичь 20-процентного улучшения энергоэффективности. Для сравнения, в России эта планка была установлена рядом правительственных постановлений на уровне в 4,5%. Развитие «зелёного» сектора энергетики набрало такие темпы, что в ряде западноевропейских стран (Испании, Великобритании, Германии) стали кардинально сокращать финансирование стимулирующих мер.

Основные риски дальнейшего развития рынка электроэнергии из биомассы и биогаза в Европе — экономическая нестабильность и недостаток относительно дешёвого сырья. На ТЭЦ в основном используются котлы для сжигания щепы, так как в этом случае стоимость генерации энергии ниже, чем при эксплуатации пеллетных котлов.

Поэтому пеллеты используются в основном на электростанциях, расположенных вдали от лесных территорий, куда подвоз щепы авто и железнодорожным транспортом нерентабелен, в отличие от поставок пеллет морскими или речными судами. Это характерно для Нидерландов, Бельгии, Дании, Швеции и Великобритании.

Биоэнергетика в последней быстро развивается. Однако Великобритания, по мнению ряда экспертов, став мировым лидером в этой сфере ещё в 2013 году, должна к 2020 году выйти на пик потребления древесных пеллет, то есть её рынок, да и рынок других европейских стран достигнет насыщения и замедлит рост. В то время как, по прогнозам ряда экспертов, общее мировое потребление гранулированного биотоплива продолжит расти и может за последующие пять лет подняться ещё в два раза (в основном за счёт Южной Кореи, Японии, Китая и США). Причём до 60% этого потребления обеспечит выработка электроэнергии.

Перспективы восточного направления

Таким образом, если в Европе спрос на биотопливо начинает замедляться, то в энергетике Азии, наоборот, намечается бурный рост. Япония, Южная Корея и Китай планируют построить у себя целую сеть пеллетных заводов, продукция которых будет предназначена в основном для нужд внутреннего рынка.

Например, более 65% территории Южной Кореи покрыто лесами, и в стране хорошо развита деревообрабатывающая промышленность, в то время как в энергетике наблюдается зависимость от импорта топлива. Опыт по гранулированию и сжиганию биомассы с выработкой электроэнергии и тепла в министерстве лесного хозяйства Южной Кореи перенимают у австрийских коллег и в других европейских странах.

Японские и корейские энергетические компании также встали на путь государственных субсидий для «зелёных» производств. Таким образом, восточные соседи сегодня — это, пожалуй, самое перспективное направление для поставок промышленных пеллет из России в случае сохранения низкого спроса на внутреннем рынке.

Ведь в то время, как государства Европы выдают субсидии предприятиям, работающим на «зелёном» топливе хотя бы частично, на внутреннем российском рынке «древесная энергия» не является пока сколько-нибудь серьёзным конкурентом для традиционных угля и газа.

Российские производители биотоплива, ориентированные пока в основном на экспорт, заинтересованы, чтобы рынок был более предсказуемым, а продукт находил своего покупателя и в пределах страны, где ниже транспортные издержки.

По мнению экспертов, для этого необходимо стимулировать отечественных производителей тепловой и электроэнергии заняться переоборудованием котлов под использование пеллет, древесной щепы и коры или под их совместное сжигание с углём, как это давно уже практикуется в Западной Европе.

Текст: Виктор Николаев

Бренд ARMOS на «Мебель-2023»: надёжность мебели для покупателей и бизнеса для партнёров

Два последних года для рынка франчайзинга были очень успешными. Кризис показал, что работать вместе с крупным и устойчивым партнёром куда безопаснее. К тому же, как рассказали нам эксперты ниши в отдельном материале, сложные события дали старт...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.