Сортировка древесины: автоматика в приоритете

На современных деревообрабатывающих предприятиях производительность линии сортировки сырых пиломатериалов может достигать 150 досок в минуту и даже более. Оператору уследить за работой такого скоростного оборудования зачастую не под силу. И даже при меньших темпах обработки слабым звеном в этой системе является человек — настолько широк диапазон измерения свойств и характеристик древесины. Поэтому в последнее время набирает обороты тенденция максимальной автоматизации процесса сортировки пиломатериалов.

Производители оборудования отмечают, что повышение спроса на автоматизированные системы управления сортировкой началось ещё в начале 2000-х годов и не прекращается до сих пор. Распространение коронавируса и связанные с ним ограничения выявили другие важные функции автоматизации: она повышает устойчивость предприятия в кризисные времена и способствует более оперативному восстановлению после спада производства, а также позволяет быстрее наращивать объёмы выпуска продукции.

Смена мотивации

Результаты опроса, который провели аналитики Bain & Company, свидетельствуют о том, что цели компаний, внедряющих цифровые продукты, изменились: если до пандемии приоритетными задачами, которые должна была решить автоматизация, были снижение затрат, повышение эффективности производства и качества продукции, то сегодня эти инструменты в основном используют для повышения устойчивости бизнеса и минимизации рисков.

Какими бы ни были мотивы покупателей, производители сортировочных линий и разработчики систем автоматизации в свою очередь отмечают, что пандемия повлияла на рынок незначительно — спрос на их продукцию остаётся стабильным.

«Лесопильные предприятия постоянно наращивают мощности и уже не могут сортировать большие объёмы пиломатериалов вручную. Поэтому интерес к автоматизации сортировки и контроля качества пиломатериалов есть — мы регулярно получаем запросы на подобные системы.

Что касается работы в условиях пандемии, то, несмотря на общий спад в экономике, практически все деревообрабатывающие заводы продолжают функционировать в прежнем режиме и воплощать в жизнь свои планы по модернизации производств, в том числе и линий сортировки.

Да, в первой половине 2020 года ситуация была сложная, замедлились все бизнес-процессы. Но нельзя сказать, что спрос сократился. Скорее, просто отодвинулся на второе полугодие 2020-го и 2021 год», — такой видит ситуацию на рынке главный инженер ООО «Автоматика-Вектор» Александр Коновалов.

«Автоматизация — неотъемлемая составляющая линии сортировки, которая обеспечивает контроль поступающего сырья и его качества. Спрос на автоматические системы управления в последние годы повысился, и пандемия практически не повлияла на его рост. Это подтверждает тот факт, что всё больше лесопромышленников заинтересовано в уходе от человеческого фактора и повышении производительности за счёт внедрения цифровых технологий.

Производительность можно повысить экстенсивным или интенсивным способом. Если выбирать второй путь, то применение систем автоматизации и сканирования является единственно верным решением. Выбор параметров систем зависит от этапов производства, количества элементов производственного цикла и желаемого результата. Чтобы не ошибиться, необходимо подготовить детальное техническое задание со специалистом в области составлении алгоритмов и программировании.

Наличие таких специалистов у производителей систем автоматизации является преимуществом», — считает менеджер ООО «НПФ «Техпромсервис» Михаил Петров.

Ценовая политика

В том, что с монотонными скоростными процессами лучше справляются машины, чем люди, сегодня уже вряд ли кто-то будет спорить. Положительный эффект налицо, вопрос лишь в цене и сроках окупаемости вложений.

«Характеристики систем автоматизации могут быть очень разнообразными, это зависит от конкретных пожеланий клиента. Соответственно, варьируется и цена — она может составлять от 10 до 25% стоимости всей линии. Срок окупаемости напрямую зависит от производительности и стоимости конечного продукта, получаемого на производственной линии, так что рассматривать отдельно окупаемость автоматизации сложно. Здесь нужно учитывать и такой фактор, как размер зарплаты работников, выведенных с производства в результате модернизации», — отмечает специалист «Техпромсервис».

«Экономика современного рынка такова, что внедрение одного сканера качества доски на крупном предприятии окупает себя быстрее, чем вложения в другое лесопильное оборудование. Всё больше компаний выпускают различные варианты систем оценки пиломатериалов, поскольку выбор растёт, а цены, соответственно, снижаются.

В 2020 году мы провели небольшое исследование на тему окупаемости нашего сканера качества пиломатериалов на предприятиях с разной производственной мощностью. Проанализировав имеющиеся данные, мы пришли к выводу, что при рентабельности в 20% оптимальный срок окупаемости сканера составляет пять лет.

Целесообразно устанавливать такую систему или нет, каждый предприниматель решает самостоятельно. По результатам нашего внутреннего исследования, для предприятий с небольшими объёмами производства (10-20 тысяч кубометров в год) срок окупаемости сканера составляет от 7 до 15 лет. Чем больше объём производства, тем быстрее система оценки качества сортировки себя окупит.

Например, на заводе, выпускающем 300 000 кубометров пиломатериалов в год, покупка сканера оправдает себя через полгода работы», — приводит данные аналитики Александр Коновалов.

Поиск производителя

Современный рынок систем автоматизации активно развивается, в производство внедряют новые технические элементы. По мнению Михаила Петрова, в данный момент в различных ценовых сегментах преобладают как зарубежные, так и отечественные системы. Причём эксперт отмечает, что за последние годы уровень отечественных продуктов в области автоматизации и сканирования значительно вырос. Спросом пользуются совершенно различные решения, связанные с углублением процессов деревообработки.

У специалистов компании «Автоматика-Вектор» иное мнение — по их оценкам, на отечественном рынке систем автоматизации и контроля качества сортировки пиломатериалов наиболее широко представлены зарубежные продукты от европейских производителей оборудования, таких как FinScan, Microtec.

Однако и российские разработки пользуются спросом на внутреннем рынке за счёт преимуществ, которые они дают пользователям. В частности, сканеры RuScan 2.0 от компании «Автоматика-Вектор» востребованы на предприятиях со средними и большими объёмами производства пиломатериалов.

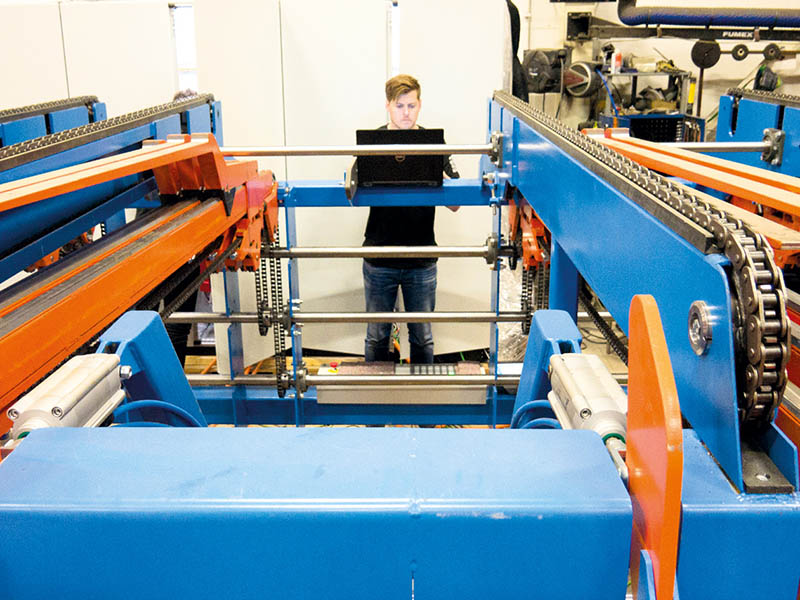

Многие деревообработчики делают ставку на мобильность и вариативность — это касается как оборудования, так и электронных систем управления и контроля качества. Пример такого решения предложили специалисты шведской компании Renholmen. Они разработали принципиально новую платформу для автоматизации лесопильного оборудования в сотрудничестве с концерном Siemens.

Система предназначена для завода Setra Hasselfors: предприятие решило инвестировать в новейшую линию сухой сортировки с интегрированной высокоскоростной системой строгания для производства пиломатериалов и погонажа из ели для строительных и отделочных работ. Для управления этим оборудованием и понадобилась новая система, максимально гибкая и вариативная, с возможностью изменять и добавлять модули.

«В реальной жизни это даёт возможность в течение длительного времени использовать одну и ту же систему управления, независимо от того, какие новые технологии или оборудование добавляются. Такой подход позволяет также объединить управление несколькими лесопильными заводами, сокращает время простоев и упрощает ввод в эксплуатацию», — раскрыл подробности менеджер по автоматизации компании Renholmen AB Йоаким Сундстрем.

Он также подчеркнул важность удобства систем управления для оператора. Внедрение цифровых решений отнюдь не означает полный отказ от участия в них людей. И как бы ни была совершенна машина, контроль её работы неизменно возлагается на человека. Поэтому разработчики систем автоматизации учитывают и этот момент.

В частности, специалисты Renholmen сделали так, что при возникновении неисправности в работе системы управления оператор может самостоятельно её продиагностировать и устранить сбои до прибытия сервисной бригады. Это существенно сокращает время простоев оборудования и повышает производительность предприятия в целом.

Текст: Мария Кармакова

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.