Двух зайцев

«Для кого-то это отходы производства. Для нас — сырьё», — показывает директор компании «СибЛесКарбо» Александр Грубер на гору опилок и горбыля. С этой самой горы и начинается создание биотоплива — для «СибЛесКарбо» это одно из производственных направлений. Надо сказать, что выпуск пеллет и топливных брикетов — одна из наиболее обсуждаемых отраслей современной лесопереработки. И, надо полагать, одна из наиболее перспективных, потому как предполагает решение одновременно двух задач: утилизации древесных отходов и выпуск топлива, способного заменить традиционное. Для того чтобы увидеть, как и из чего на свет появляется экологически чистое топливо, корреспонденты журнала «Лесной комплекс Сибири» и приехали на производственную площадку. В результате удалось не только взглянуть на сам процесс, но и обсудить со специалистами ряд актуальных вопросов.

Главное — собраться

Строго говоря, пеллетная производственная цепочка начинается не в цехе переработки, и не на складе сырья, а на лесопилках. Организация взаимодействия ними — чуть ли не самый сложный этап всего производственного процесса. Наши герои этот вопрос для себя решили, хотя дело шло с огромными трудностями (об этом мы писали в Nº1 январь-февраль 2018 года). Сегодня находящиеся поблизости лесопилки и комбинаты с удовольствием отдают свой «мусор» переработчикам. Дело, конечно, выгодное: отходы не накапливаются, не захламляют площадки, пожарные и надзорные органы не имеют претензий и не назначают штрафов — ведь современное законодательство обязывает утилизировать отходы производства.

Поэтому, по договорённости с СибЛесКарбо», лесопереработчики устанавливают на своих площадках бункеры — по 10 или 20 «кубов». По мере наполнения бункеров, опилки вывозятся самосвалами на территорию приёмного участка переработки отходов лесопиления. Система эффективная и взаимовыгодная, однако, не стоит думать, что сырьё переработчикам достаётся бесплатно. В связи с тем, что подобный сбор — это частная инициатива, работу спецтехники компания оплачивает сама. В итоге каждый куб отходов лесопиления обходится от 50 до 100 рублей.

В данном случае, для производства пеллет используется только опил, а крупные обрезки и горбыль идут на топливо для теплогенератора. На самом деле, их тоже можно использовать в качестве сырья, но для этого понадобится дополнительный участок первичного измельчения — щепорубная машина, молотковая дробилка. Понятно, что это процесс более затратный. По большому счёту, для Красноярска такой потребности нет, а вот, например, в городе Канске, где основной объём отходов приходится именно на крупные древесные отходы, идея их переработки явно необходима. «СибЛесКарбо» уже разрабатывает такой проект.

«К сожалению, сами деревопереработчкики не хотят заниматься измельчением собственных крупных отходов. Хотя, мне кажется, что этот процесс им выгоден. Если на предприятии поставить щепорубный комплекс, то можно в разы уменьшить объём складируемых отходов, да и транспортировать их будет проще. Сравните: или мы складываем горбыль, или измельчённую щепу», — рассуждает Александр Грубер.

Есть, куда расти

После того, как опилки поступили на участок приёмки, начинается сам процесс производства. Фронтальным погрузчиком опилки загружаются в приёмный бункер, расположенный снаружи цеха. При помощи скребкового транспортера опилки из бункера поступают в цех, на участок сушки. По дороге в цех Александр Грубер рассказывает об особенностях пеллетного бизнеса.

«Несколько лет назад я впервые увидел пеллетный котёл и заинтересовался этим вопросом — и самими котлами, и топливом для них. Сегодня и то и другое является направлениями нашего бизнеса. Пеллетные котлы несколько отличаются от установок, работающих на других видах топлива — у них иная конструкция горелки, специальная подача, наддув. Но есть и универсальные котлы, в которых в качестве топлива могут использоваться и пеллеты, и щепа, и уголь. По собственному опыту вижу, что пеллетные котлы набирают популярность. Если при подготовке к отопительному сезону 2016 года мы продали 70 котлов, то в 2017 году — уже 420, и это только в Красноярске.

Раз растёт потребление котлов, закономерно, что увеличивается и спрос на пеллеты. В сезон наш регион потребляет около 4 000 тонн топлива в месяц, а, скажем, в Англии, Китае, Японии это уже около 1 млн. тонн в месяц. Так что нам определённо есть, куда расти», — рассуждает директор «СибЛесКарбо».

Процесс пошёл

Тем временем мы добираемся до цеха. Вначале производственной цепочки установлен роторный просеиватель. Из просеивателя очищенные опилки поступают в сушильный барабан.

«Опилки подаются в сушильный барабан через устройство загрузки, где перемешиваясь с потоком горячего воздуха (сушильным агентом) перемещаются на внутренние лопатки сушильного барабана. За счёт вращения барабана опилки ссыпаются с одного ряда лопаток на другой и перемещаются потоком сушильного агента в направлении устройства выгрузки. Под действием температуры сушильного агента и контакта опилок с нагретой внутренней поверхностью сушильного барабана происходит испарение влаги. По мере того, как опилки высыхают, они становятся легче и перемещаются в осадительный циклон, благодаря которому происходит разделение: пар и тёплый воздух выходят наверх, а снизу выгружаются уже сухие опилки. Теперь это уже, фактически, готовое сырьё: осталось только довести его до однородной массы», — комментирует процесс технический директор компании Виктор Смирнов.

Для создания однородной фракции используются молотковые дробилки. После измельчения сырьё попадает в бункер-ворошитель, где посредством лопаток происходит постоянное перемешивание опилок. Дальше через дозатор — специальное устройство, которым можно регулировать скорость подачи — масса подаётся на гранулирование.

«От влажности и однородности сырья зависит качество и кондиционность пеллет. Если влажность будет больше 14%, то гранулы не будут формироваться — получится нечто наподобие попкорна. Это отразится не только на их внешнем виде (качественные пеллеты глянцевые, плотные), но и на их КПД. Ведь чем плотнее топливо, тем выше его теплоёмкость. Добиться однородности важно по той же причине: если это будут смешанные компоненты, то высокой плотности не получится», — объясняет Александр Грубер.

Все упомянутые этапы характерны для изготовления и пеллет, и брикетов — до текущего момента различия минимальны. Мы имели возможность наблюдать за изготовлением пеллет. Оборудование для него можно сравнить с большой мясорубкой: в прессующем узле установлена матрица с множеством отверстий определённого диаметра — 6 или 8 мм. Под воздействием давления и высокой температуры пеллеты гранулируются, принимая знакомую форму. На выходе они горячие — порядка 80 градусов, и для завершения процесса продукцию нужно охладить, чтобы гранулы стабилизировались. Для этого используется колонна охлаждения: в неё попадают уже готовые гранулы, горячий воздух отводится вентилятором, несгранулированные остатки и просыпь попадает вниз. В зависимости от заказа покупателей, готовые гранулы фасуются в полиэтиленовые пакеты, полипропиленовые мешки либо биг-бэги.

Для работы описанной производственной цепочки требуется 12 человек, которые трудятся в две смены.

По породе

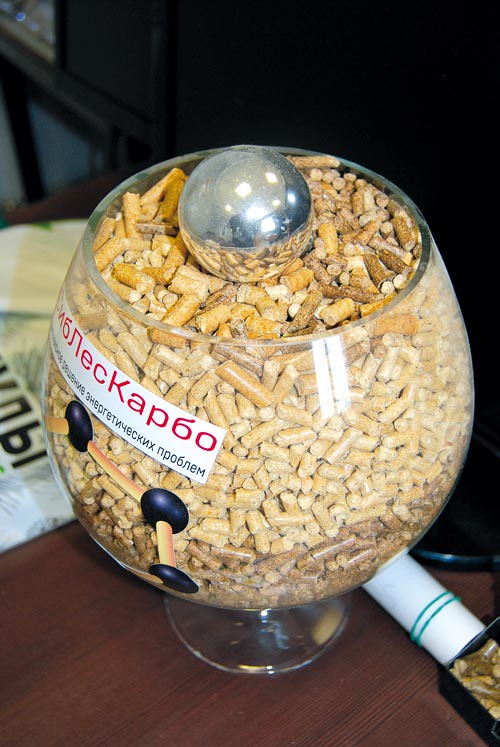

Красноярская площадка, на которой нас принимали, для предприятия не единственная. Как объяснили владельцы, этот участок можно считать экспериментальным — здесь тестируются оборудование и технологии, которые впоследствии будут внедряться на других производствах компании. В связи с этим эксперты даже создали здесь небольшой «музей», выставив на витрине биотопливо, созданное по разной технологии и из разного сырья, ведь наш регион отличается породным разнообразием древесины. Так, светлые гранулы получены из столярного опила, жёлтые имеют в составе лиственницу, тёмные созданы из сырья, прошедшего процесс сушки, а почти чёрные — из торфа. А ещё цвет готовых гранул может отличаться в зависимости от того, какой опил изначально поступил на площадку. Если он был сухим, пеллеты получатся светлыми. Если же сырьё нужно досушивать, то от контакта с топочным газом оно и, соответственно, готовый продукт темнеет.

«Сейчас мы в основном работаем с сосной и лиственницей. От породы древесины зависит теплоёмкость итогового продукта. Лиственница характеризуется теплоёмкостью 4990 ккал. Дальше идёт сосна — 4400 ккал, близкие показатели имеют ель и пихта. Если сравнивать с углем, у которого показатель в среднем 4500 ккал, то видим, что пеллеты более эффективны. А уж о зольности и говорить нечего. Если это уголь низкого качества, то этот показатель может доходить до 50%. Зольность пеллет — даже индустриальных — не более 1,5%, а у качественной продукции — не более 0,5%. То есть мы утилизируем отходы и получаем топливо, которое не даёт копоти и шлакообразования. Золу от пеллет можно даже использовать в качестве удобрения», — рассказывает Виктор Смирнов.

Дело в системе

Получается выгода буквально по всем фронтам. Тогда откуда, спрашивается, берутся горы отходов лесопереработки, откуда постоянно возникающие из-за них пожары? Специалисты «СибЛесКарбо», которые знают ситуацию изнутри и регулярно участвуют в её обсуждениях на разных уровнях, поделились своим видением.

«Ситуация одинакова для всех городов Красноярского края, да и для всей России. Основными производителями пеллет сегодня являются крупные предприятия, которые используют в качестве сырья свои же отходы. Например, «ДОК Енисей», «Новоенисейский ЛПХК», «Краслесинвест» работают по такой схеме, и это замечательно. Но суммарный объём отходов маленьких лесопилок значительно больше, и этими отходами не занимается никто. Поле пожаров, произошедших в мае 2017г. в Канске и Лесосибирске, наш экс-губернатор Виктор Толоконский заявил, что правительство намерено ввести комплекс мер, обязующих лесопереработчиков самостоятельно утилизировать отходы. То есть, прежде чем «лесопилке» приступить к работе — они должны предоставить информацию, что такую работу смогут организовать», — рассказывает Александр Грубер.

Вроде бы перспективное начинание на деле оказалось абсолютно нереализуемым. Если производительность предприятия небольшая, значит, и отходов у него немного. То есть мощное производство по выпуску пеллет оно запустить не сможет. А производить биотопливо «понемножку» смысла в финансовом плане нет, потому как реализовать маленький объём будет непросто — спрос на продукцию-то, в основном, в сезон. Причём на этот рынок нужно ещё выйти, заявить о себе, обзавестись клиентурой — масса работы ради продажи нескольких тонн биотоплива. А чтобы работать в круглогодичном режиме, нужно иметь международные контракты, только для этого придётся обеспечить большие объёмы. Круг замкнулся. По словам специалистов «СибЛесКарбо», производительность должна быть не менее 2 т гранул в час, чтобы производство было рентабельным.

«Один из лесопереработчиков на обсуждении подобной перспективы прокомментировал ситуацию со своей позиции. По его мнению, лесопиление и выпуск пеллет — это несоизмеримые категории. Чтобы открыть производство по переработке отходов мощностью 2 тонны в час, нужно вложить от 30 млн. рублей. А чтобы поставить лесопилку — 5 млн. рублей. Вот и подумайте, что компания, у которой отработан рынок сбыта продукции лесопиления, купит в первую очередь», — привёл примеры расчётов Виктор Смирнов.

Всем хватит места

О проблемах, связанных с сезонностью работы, в «СибЛесКарбо» знают не понаслышке. Несмотря на то, что отопительный сезон в Сибири долгий, на несколько месяцев массовая потребность в отоплении всё-таки отпадает. А отходы у лесопилок образуются постоянно — пускай и в разном количестве (организационные мероприятия здесь, как правило, планируются на летний период, так что производительность снижается). И всё-таки 3-4 месяца производителям пеллет приходилось работать на склад. Для того чтобы гарантировать круглогодичные отгрузки, «СибЛесКарбо» старалось выйти на международный контракт. Сегодня уже заключен контракт на поставку пеллет в Южную Корею.

По этой самой причине производитель не считает необходимым «толкаться локтями» на родном рынке — здесь место предостаточно. Поэтому компании аналогичного профиля Александр Грубер называет не конкурентами, а единомышленниками.

«Месячная производительность трёх наших участков — 1 600 тонн. Продукцию мы поставляем в города Красноярского края, а также работаем с Омском, Томском, Новосибирском, Читой, Владивостоком и другими населёнными пунктами. Получается, что даже в нашем регионе ещё есть огромный рынок сбыта. И тенденция такова, что он будет только расти. Поэтому в Сибири есть потребность и возможность создания целой системы переработки древесных отходов путём выпуска биотоплива», — уверен Александр Грубер.

Текст: Анна Кучумова

Компания «КАМИ»: импортозамещение в тренде

Ни одна выставка Woodex не обходится без масштабной экспозиции от компании «КАМИ». Мероприятие 2023 года не стало исключением: компания подготовила экспозицию площадью 1 510 м², на которой одновременно было представлено свыше 60 работающих станков.

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.