Вибрация станка: как побороть эту «болезнь»?

Вибрационная болезнь — профессиональное заболевание, которое возникает у людей, работающих с ручным инструментом, в результате постоянного воздействия механических колебаний. Деревообрабатывающие станки и инструмент зачастую поражает тот же недуг: повышенные вибрации при работе оборудования уменьшают срок его эксплуатации, приводят к поломкам, существенно снижают точность, увеличивают шероховатость обработанных деталей. Как же лечится это «заболевание»?

Первое, что необходимо исключить, — несвоевременное обслуживание и некачественный ремонт технологического оборудования и режущего инструмента. Зачастую вибрации возникают из-за невнимательности ремонтных служб или экономии на качественном измерительном инструменте, расходных запчастях и смазочных материалах.

Сказывается и отсутствие профилактических осмотров, когда внимание ремонтников направлено только на неисправные станки. Если не учитывать этот фактор, то сколько ни ремонтируй станок, сколько ни меняй инструмент на более качественный, проблема решена не будет.

Чем тяжелее, тем устойчивее

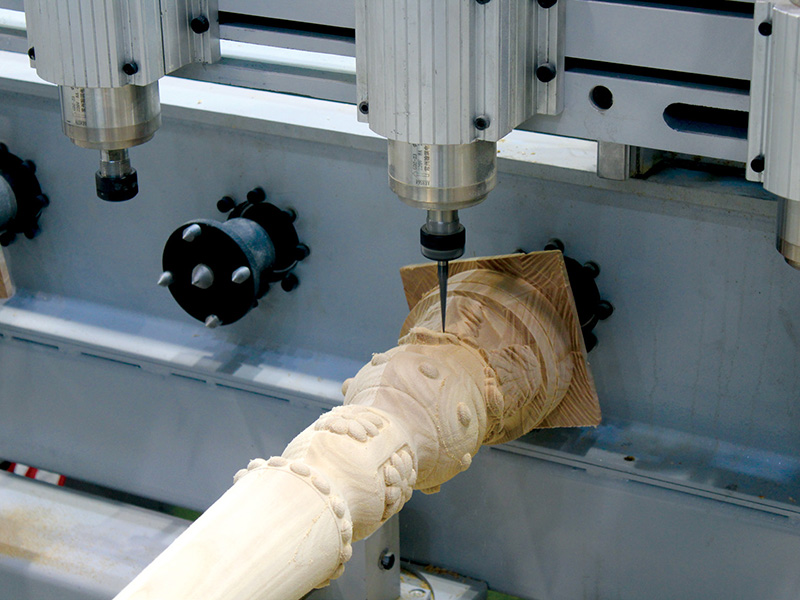

Взаимодействуя с древесиной, режущий инструмент приходит в состояние вибрации. Её частота зависит от скорости вращения инструмента, количества ножей на его головке или зубьев на окружности пильного диска, а также от скорости подачи заготовки. Колебания режущего инструмента передаются элементам станка, его корпусу и связанным с ним конструкциям. Колеблющиеся элементы станка образуют структурный шум.

Снизить его уровень помогают амортизирующие прокладки в опорных узлах, а также вибропоглощающие покрытия. Особенно актуальной данная проблема становится при эксплуатации станков в условиях низких температур, когда существенно возрастает сила резания, необходимая для отделения стружки от древесины.

Прямой путь снижения шума и вибрации на деревообрабатывающих производствах — совершенствование конструкций оборудования, поскольку их основные характеристики устанавливаются при проектировании. Путь, как уже сказано, самый очевидный, но не самый доступный и оперативный.

В большинстве случаев производители станков в решении этой проблемы идут по пути увеличения их массы, что приводит к повышению цены, а также увеличивает расходы на эксплуатацию, техническое обслуживание и ремонт.

Дело в инструменте

Дополнительные возможности для снижения шума и вибрации появляются при правильном выборе и эксплуатации режущего инструмента. На это указывают авторы «Исследования возможности снижения вибрации деревообрабатывающего оборудования», опубликованного в издании «Известия высших учебных заведений «Лесной журнал». Результаты научной работы показали, что увеличение диаметра круглых пил, как правило, приводит к повышению уровня шума и вибрации.

Тот же эффект, по опыту исследователей, даёт увеличение износа зубьев пил и ножей станка. Поэтому учёные рекомендуют заменять их при достижении 50% периода стойкости до переточки или проводить заточку инструмента непосредственно на станке. Дополнительно это позволяет уменьшить силы резания и повысить качество обработанных изделий. Уменьшение радиального и торцевого биения зубьев круглых пил и правильная установка ножей фуговального станка также приводит к уменьшению шума и вибрации.

Регулировка параметров резки тоже может быть эффективной, но только в том случае, если вибрация не сильная. Для этого необходимо уменьшить скорость вращения инструмента или заготовки, а также глубину резания, увеличив при этом величину перемещения инструмента на один оборот или фрезы на один зуб.

Уменьшить силы резания, особенно радиальные, поможет использование малого радиуса наконечника. Все эти меры действительно помогают снизить вибрации, но одновременно снижают производительность оборудования.

Важен баланс

Качественная обработка возможна только при отсутствии биения деревообрабатывающего инструмента — это означает, что в процессе резания участвуют все его лезвия. Причин возникновения биения множество: неправильная установка клиньев и зажимных винтов при смене ножей, неравномерный износ и заточка инструмента, налипание смолы и стружки на фрезы, появление ржавчины и, наконец, разбалансировка инструмента.

Существует два вида балансировки деревообрабатывающего инструмента: статическая и динамическая. Первая проводится с использованием уравновешивание деталей в неподвижном состоянии на ножевых направляющих, роликах и других специальных приспособлениях.

Динамическая же выполняется при быстром вращении детали на специальных станках, что позволяет сократить вибрации до минимума или вообще исключить. Для данного вида балансировки применяют специальное оборудование, сложное и дорогостоящее, особенно если речь идёт о балансировке крупногабаритных режущих инструментов.

Даже новый инструмент может быть отбалансирован не в допуск. Поэтому озадачиться балансировкой стоит не пользователю, а производителю ещё на стадии изготовления.

«Строгальный станок и инструмент должны работать в связке, потому что дисбаланс неизбежно скажется на качестве конечного изделия.

Именно поэтому важно проводить динамическую балансировку. Производители, которые выпускают действительно качественный инструмент, не пренебрегают этим этапом. На нашем предприятии мы выполняем балансировку несколько раз.

Например, когда производим инструмент, который имеет съёмные ножи: сначала изготавливаем фрезу и балансируем её, а затем устанавливаем на неё ножи и ещё раз балансируем. Фрезы со съёмными гидровтулками тоже проходят балансировку дважды: сначала только сама фреза, потом с установленной на неё гидровтулкой», — делится опытом начальник отдела продаж по Восточной Европе Kvarnstrands Verktyg AB Игорь Лапченко.

Шведский концерн поставляет инструмент для канадской фирмы, которая производит строгальные станки со скоростью подачи до 1 200 м/мин. И если на такой скорости возникнет дисбаланс, он неизбежно отразится как на работе оборудования, так и на качестве изделий.

«Строгальные станки довольно недешёвые. Инструмент устанавливается в специальные шпиндели, как правило, оснащённые гидрозажимом. Если в этой связке возникает дисбаланс, то происходит преждевременное изнашивание подшипников шпинделей, а это приводит к дорогостоящему ремонту или замене запчастей, простою станка и всей производственной линии.

Соответственно, предприятие несёт убытки. Зачастую так происходит, когда владелец покупает некачественный инструмент, который не соответствует уровню оборудования по степени балансировки», — поясняет представитель Kvarnstrands.

Только качественный инструмент

Производители обрабатывающих станков и шпинделей тоже рекомендуют пользователям применять в работе только отбалансированный инструмент. Некоторые даже указывают, что при использовании инструмента, не прошедшего балансировку, гарантия завода-изготовителя не действует или предоставляется с некоторыми ограничениями.

Вибрации не только приводят к быстрому износу шпинделя и инструмента, но и ухудшают качество поверхности обрабатываемой детали. Дисбаланс сразу виден на готовом изделии — на поверхности будут неровности, волны, шероховатости. Чтобы избавиться от них, изделие придётся подвергать дополнительной обработке, например, шлифовать.

А это означает использование дополнительного оборудования и временные затраты. Чтобы избежать этого, следует приобретать качественный инструмент, прошедший балансировку на предприятии-изготовителе, и не пренебрегать этой процедурой в процессе эксплуатации.

«Мы рекомендуем нашим клиентам выполнять регулярную балансировку на производстве, где возникают различные нюансы: происходит стачивание инструмента, проявляются дефекты. Вопрос в том, есть ли у клиента возможность это делать. Если нет, то к эксплуатации инструмента следует относиться особенно внимательно.

В частности, грамотно производить заточку. Например, фреза имеет шесть зубьев, и все их нужно затачивать по передней грани на специальном заточном станке. Кто-то использует качественные станки, а кто-то пытается делать это вручную. Но если одну грань заточить больше, а другую меньше, это может вызвать дисбаланс и привести к вибрации», — подчёркивает Игорь Лапченко.

Текст: Мария Кармакова

Шредеры и рубительные машины от «СтанкоЛеса»: прибыльный бизнес на отходах

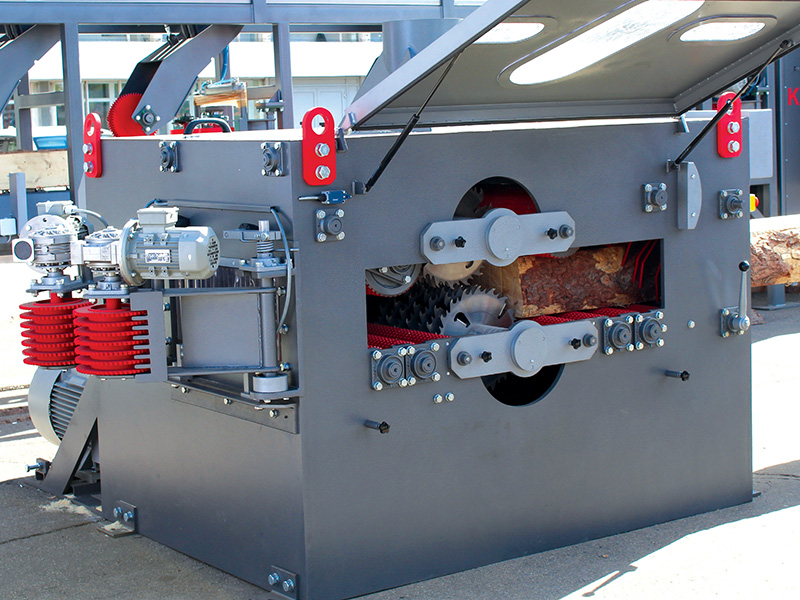

На выставке Woodex кировская компания «СтанкоЛес» продемонстрировала свои последние разработки — мощные рубительные машины, промышленные шредеры и целые линии для утилизации производственных, древесных и сельскохозяйственных отходов.

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.