Термическая обработка древесины (термомодификация) по технологии одной из российских компаний

Термомодифицированная древесина (термообработанная древесина, термодревесина, термодоска, ТМД) — сравнительно новый продукт на российском рынке. Благодаря своим свойствам и очень привлекательному внешнему виду он пользуется большим спросом при своей достаточно высокой цене. В то же время себестоимость её производства незначительна по сравнению с рыночной ценой — всего 25-30%. Срок окупаемости одной из отечественных производственных установок с учётом затрат на энергоносители, заработной платы персонала, накладных расходов и налогов составляет от 6 до 9 месяцев непрерывной работы при условии их полной загрузки.

Термическую обработку древесины (т. н. термомодификация древесины — ТМД, получение термодревесины или термодоски) по технологии на установках одного из российских предприятий проводят либо для уже предварительно высушенной древесины, либо как дополнительный этап сразу после завершения процесса сушки без перезагрузки в той же конвективной камере сушки пиломатериала, имеющей функцию термообработки.

Камеру специально для этого оборудовали — применили термостойкую теплоизоляцию, герметики и уплотнители, внутреннюю нержавеющую обшивку, вынесли электродвигатели приводов вентиляторов наружу и др. В итоге, она универсальна, т. к может выполнять все операции по сушке, пропарке и термообработке древесины.

Стоимость оборудования, сроки и себестоимость получения готового продукта при этом, как минимум, вдвое меньше таковых по сравнению с традиционным способом, при котором пиломатериал предварительно высушивают в сушильной камере, выгружают на склад, а затем подвергают темообработке в камере ТМД. В этом случае необходимы две камеры (т. е стоимость оборудования, энерго- и трудозатраты, а также продолжительность процесса будут ориентировочно в два раза выше). Кроме того, из технологической цепочки исключают процесс перезагрузки и промежуточное складирование.

Сушку и последующую ТМД производят в бескислородной среде смеси азота воздуха, углекислого газа, водяного пара и (при ТМД) продуктов начальной стадии пиролиза древесины. Эта смесь образуется при подаче в камеру продуктов сгорания природного или сжиженного (СУГ) газа. Газовое топливо сжигают в камере сгорания с открытой топкой, которая охлаждается омывающим потоком агента сушки, к которому подмешивают истекающие из отводящего газохода продукты сгорания. Температуру циркулирующего в камере и через штабель пиломатериала потока агента сушки регулирует система управления горелкой — атмосферная или дутьевая.

Сушка — в диапазоне влажности древесины «w» от начальной wнач≥60% до конечной wкон≤ 8% — продолжительность процесса — «τсуш» для пиломатериала толщиной «S» при S=50 мм составляет:

— твёрдолиственные породы — «τсуш.тв.л» — до 15 сут (дуба — «τсушдуб» — до 24 сут);

— хвойные — «τсуш.хв» — до 7 сут.

Для пиломатериала толщиной S=25 мм — время сушки в два раза меньше.

Температура «tсуш» агента циркуляции в процессе сушки — изменяется как функция от значения его относительной влажности «φ» в соответствие с графиком tсуш= t(φ) в возможном диапазоне от tсушмин= 50 °С вплоть до tсушмакс= 100 °С для некоторых режимов.

Относительная влажность «φ» агента сушки на начальном её этапе естественным образом поддерживается на уровне φнач=100%, далее она за счёт контролируемого подсоса наружного воздуха плавно снижается до φкон= 25% и менее. Приток продувочного воздуха в камеру происходит за счёт разряжения во входном коллекторе маршевого вентилятора.

При сушке к циркулирующему через штабель газовому потоку добавляются продукты горения топлива и испаряемый из древесины водяной пар. Удаляется добавочное количество агента сушки через U-образную выхлопную трубу за счёт небольшого избыточного давления в камере. Оно возникает в топке с открытой камерой сгорания при сжигании газового топлива.

Процесс сушки осуществляется по технологии, разработанной одной из отечественных компаний для бескалориферных конвективных камер сушки пиломатериала периодического действия:

— с открытой камерой сгорания —для случая применения в качестве энергоносителя природного или сжиженного газа;

— с закрытой камерой сгорания —для случая применения дизельного топлива;

— с электрическим нагревом.

Качество высушенного по разработанным режимам пиломатериала полностью соответствует требованиям ГОСТ для столярно-мебельного производства. Режимные сроки сушки τреж не превышают рассчитанных τрасч для этих сортаментов в соответствие с исходными продолжительностями τисх и коэффициентами Аi, приведёнными в «Руководящих технических материалах по технологии камерной сушки пиломатериалов» по режимам низкотемпературного процесса в паровоздушных камерах периодического действия [1].

Темообработка (термомодификация, ТМД) — продолжительность «τтмд» этого этапа может достигать 12-72 часов в зависимости от породы древесины, толщины доски и требуемой степени структурных изменений материала. Температура «tтмд» агента циркуляции при ТМД — изменяется с течением времени «τ» в соответствие с графиком tтмд= t(τ) в диапазоне от tтмднач= 100 °С до tтмдкон ≤ 200 ºС — и может для некоторых пород достигать tтмдмакс = 220 °С.

В камерах сушка и ТМД происходят в условиях постоянства температуры и влажности агента сушки во всех точках штабеля. Равномерная и мощная циркуляция агента сушки, создаваемая маршевыми вентиляторами, обеспечивает уникальную однородность достигаемых структурных и цветовых изменений исходного пиломатериала.

Обязательное использование штабельных прижимов в исполнении железобетонной плиты или пружинных стяжек штабеля на общее усилие до 3-4 тн — гарантирует отсутствие коробления и других деформаций. При необходимости в процессе ТМД допускается также подача в камеру через распылители необходимого количества воды для охлаждения или получения технологического перегретого пара.

Однако вопреки множеству мифов присутствие пара не сказывается на протекании и результатах процесса ТМД. Проницаемость древесины для газов крайне мала и за время протекания процесса ТМД 1-3 суток внутренние слои даже «не догадываются» о составе наружной среды и реагируют только на повышение температуры древесного волокна. Бескислородная среда в сочетании с наличием дополнительного пара обеспечивает лишь пожарную безопасность внутри камеры при режимах с температурами 180 °С и выше.

Использование в качестве энергоносителя природного газа или СУГ обеспечивает низкие удельные затраты на единицу продукции и полную автоматизацию процесса, а в случае СУГ — независимость от газоснабжающих и контролирующих организаций. Расходы на сушку и дальнейшую термомодификацию 1м3 твёрдолиственной древесины толщиной 50 мм составляют:

— для СУГ — 40 кВт·час электроэнергии плюс 40 л пропана — себестоимость около 1000 руб/ТМДм3;

— для магистрального газа — 40 кВт·час электроэнергии плюс 50м3 природного газа — себестоимость около 500 руб/ТМД м3.

Для газоснабжения при использовании СУГ используют рампу низкого давления (3 кПа) на 10-15 баллонов по 50 л пропана, присоединяемых через малогабаритные регуляторы давления РДГ-6 (т. н. «лягушки»).

Сушку с последующей ТМД по описываемой технологии производят в камерах полной заводской готовности. Установки включают в свой состав:

— внутренние, наружные и откидные рельсовые пути,

— подштабельные тележки, маршевые вентиляторы,

— теплогенератор с открытой (для природного газа или СУГ) или закрытой (дизельное топливо) камерой сгорания,

— систему воздухообмена,

— шкаф управления на базе программируемого контроллера с возможностью подключения к ПК непосредственно или дистанционно, GSM-модуль.

Опционально компания может установить теплогенератор с электрическим нагревом.

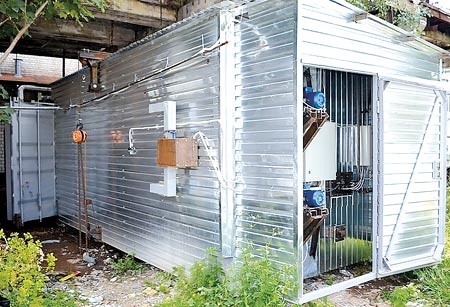

Сушильные камеры для пиломатериала с функцией последующей его термомодификации без перезагрузки предназначены для наружной установки. Их изготавливают:

— на базе 20 фут/6м контейнера с объёмом загрузки до 9м3 и производительностью в доске 50мм твёрдых лиственных пород — до 18 ТМД м3/мес. Длина штабеля — 4,5м. Стоимость — 1,65 млн рублей;

— на базе 40фут/12м контейнера с объёмом загрузки до 14 м3 и производительностью в доске 50 мм твёрдых лиственных пород до 28 ТМД м3/мес. Длина штабеля — 6,5м. Стоимость — 2,15 млн рублей;

— на базе 40 фут/12 м контейнера с объёмом загрузки до 18м3 и производительностью в доске 50мм твёрдых лиственных пород до 36 ТМД м3/мес. Длина штабеля — 10м. Стоимость — 2,65 млн рублей;

В этих камерах возможно также проведение только сушки пиломатериала или только термообработки сухого пиломатериала. Месячная производительность в доске 50 мм твёрдых лиственных пород:

— только сушка: камера объёмом 9м3 — до 23сух.м3/мес, объёмом 14м3 — до 35 сух.м3/мес, объёмом 18м3 — до 45 сух.м3/мес, объёмом 5м3 — до 13сух.м3/мес;

— только термообработка: объёмом 9м3 — до 65 ТМДм3/мес, объёмом 14м3 — до 85 ТМД м3/мес, объёмом 18м3 — до 125 ТМД м3/мес, объёмом 5м3 — до 35 ТМД м3/мес;

В доске 50 мм хвойных пород (или в доске 25 мм твёрдолиственных пород) — производительность камер в два раза выше.

При наличии:

• подготовленной площадки для камер наружной установки размером:

— 24х2,5 м (для камер объёмом 14 и 18м3) или

— 14х2,5 м (для камеры объёмом 9м3)

• подведённых электрических коммуникаций 380 В:

— 7,5 кВт — для камеры объёмом 18м3;

— 3,0 кВт — для камер объёмом 14 и 9м3

• подведённых газовых коммуникаций 3/4˙ природного газа от шкафа низкого давления или СУГ от рампы на 10-15 баллонов 50 л пропана:

— время, необходимое для запуска установок в эксплуатацию, составляет 1-2 сут.

| Литература: | 1. Руководящие технические материалы по технологии камерной сушки пиломатериалов. Архангельск. 1985. 2. Бондарь С.А. Беcкалориферная конвективная камера периодического действия для сушки древесины в среде продуктов сгорания сжиженного или природного газа. Журнал Леспроминформ, Nº2, 2015г. |

Текст: Сергей Бондарь

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.