Древесина, измельчённая в пыль

Тема, а точнее даже проблема ресурсосбережения, уже, пожалуй, стала притчей во языцех. Мы не раз писали о том, что отходы деревопереработки являются мусором и источником проблем с контролирующими органами только при нерациональном к ним отношении. Современные технологии позволяют вовлекать их в производство и совершенствовать с помощью полученного продукта существующие материалы. Или же заменять ими другой ресурс. И если тему пеллетного производства мы поднимали неоднократно, то о производстве и использовании древесной муки разговор до сей поры не заходил. Но недавно наш партнёр — компания «Механика-Транс» — освоил новое направление, связанное именно с выпуском этого продукта, и мы решили: пора. Специалисты предприятия рассказали нам об особенностях работы с этим, буквально-таки, вездесущим материалом.

Древесная мука — продукт с давней историей. Краснодеревщики уже несколько веков назад придумали добавлять древесную пыль и мелкие опилки в клей, шпатлевки и замазки. Частицы древесины выполняли армирующую функцию. При этом специально, на промпроизводствах, древесную муку начали выпускать относительно недавно — около века назад. Зато дело почти сразу же пошло ударными темпами. Помните модные в 1920-1950 годах предметы бытовой техники в карболитовых корпусах? Изделия из фенопластов тогда стали главным направлением применения древесной муки.

Сегодня у продукта множество сфер использования. Химики применяют её как адсорбент. Производители полимеров продолжают добавлять древесную муку в материал для своих изделий. А ещё таким образом можно придать готовому изделию особую фактуру. Нефтяники применяют древесную муку в буровых растворах и тампонажных материалах. Строители используют продукт при производстве сухих смесей и затирочных составов. Отдельную категорию составляют шпаклевочные средства, в которые данный компонент вносится в качестве наполнителя. И это далеко не полный перечень.

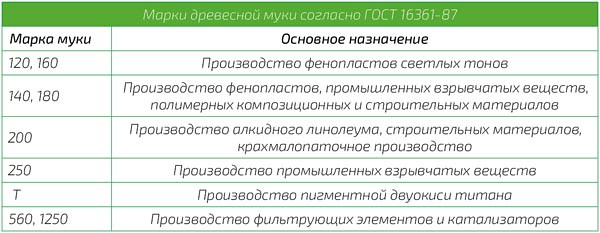

«Древесная мука — это, по сути, измельчённая древесина, волокна, размолотые в пыль. Эта субстанция рассеивается, разделяется на фракции, которые и формируют марки муки. Соответствующие требования прописаны в профильном ГОСТе», — отметил технический директор «НПО «Механика-Транс» Алексей Нефёдов.

Сырьевой вопрос

Как уже упоминалось, в качестве сырья используются отходы деревопереработки, правда, к ним предъявляются определённые требования. Во многом они совпадают с требованиями для пеллетного сырья. Схож и сам процесс производства — за исключением этапа гранулирования.

«Важное требование к сырью — однородность по породному составу. Смесь древесины лиственных и хвойных пород не приветствуется — это может привести к браку готовой продукции. Дело в том, что мука из разных пород требует разной обработки, установки разных режимов. Да и окрашивается она по-разному — для производителей полимеров, например, это важный момент. Кроме того, принципиально отсутствие примесей, влияющих на зольность муки, частиц коры. Влажность сырья не должна превышать 7-10% — в зависимости от породы. Из одной тонны качественного сырья можно получить до 0,95 тонны готовой муки нескольких сортов, отличающихся фракционным составом и степенью помола», — рассказывает Алексей Нефёдов.

В «Механике-Транс» работают с древесиной хвойных пород, и именно под это сырьё отлажено оборудование — в случае изменений потребуются небольшие доводки. Впрочем, конкретный производитель вообще подошёл к делу нетрадиционно, и на переработку пускает древесные гранулы. Технически такой вариант тоже возможен. Конечно, маржа уменьшается, зато гранулы удобнее хранить и транспортировать — по сравнению с объёмной «пушистой щепой». Для небольшого производства такой вариант был признан оптимальным.

Производства-побратимы

Создание древесной муки и топливных гранул, как уже упоминалось, технологически близки. Но важно, что производство древесной муки выдаёт продукт значительно дороже по рыночной стоимости. Если стоимость тонны гранул составляет около 4000-4500 рублей, то муку можно реализовать по цене до 14000 рублей за тонну, при том, что энергозатраты примерно одинаковы. Попутно можно решать те же экологические задачи, утилизируя древесные отходы. Если речь идёт о деревообрабатывающей компании, у которой есть собственная щепа или сухая стружка, то процесс может быть особенно выгодным. По словам Алексея Нефёдова, гранулы и мука — не конкуренты друг другу: одно направление вполне может дополнять другое.

«Часть потока измельчённой древесины можно забирать на производство гранул, а часть — на производство муки. Это выгодно, потому что в зависимости от сезона спрос на продукцию меняется. Зимой ценятся гранулы, которые идут на отопление, зато для муки «мёртвый сезон». Летом же топливо — если работать только с российским рынком — не востребовано, зато муку забирают в больших количествах», — комментирует эксперт.

Дело техники

Что касается спецоборудования для производства древесной муки, то это — «любимый конёк» «Механики-Транс». Дело в том, что компания специализируется на выпуске агрегатов для создания древесных гранул, а комплекс для муки стал для них новым направлением. Его компания установила у себя на производстве, где и запустила выпуск продукта. В течение нескольких месяцев специалисты наблюдали за своей разработкой, отлаживали и совершенствовали её, а сегодня могут показать технику в действии своим потенциальным клиентам. Получаемую же в процессе муку компания реализует. Как уже упоминалось, продукт востребованный, так что место на рынке есть.

Итак, как же создаётся древесная мука? Начинается всё с подготовки щепы, и здесь процесс совпадает с пеллетным. Щепа должна быть предварительно высушенной, измельчённой до однородности частиц. Подготовленная щепа размалывается, подвергается промежуточному и окончательному просеиванию. Крупная часть выделенных при просеивании фракций возвращается на повторный размол, мелкая же выводится из процесса измельчения как готовый продукт и направляется на упаковку. Сортность муки задаётся размером ячеек сит на просеивающих устройствах и степенью помола в измельчающих машинах. Эти моменты контролирует технолог: он подбирает сита и режимы работы мельницы.

«Оборудование, необходимое для производства древесной муки, можно условно разделить на основное и вспомогательное. К основному, задающему качество продукции и производительность технологической линии, относятся измельчающая машина (мельница) и рассеивающее устройство (просеиватель). К вспомогательному — накопительные и промежуточные бункеры, дозаторы, перемещающие транспортёры, система пневмотранспорта и аспирации, система фильтрации воздуха, упаковочные устройства и приспособления, прочее. Классических просеивающих машин на рынке много, их основная конструкция была разработана ещё в советское время. Причём многое позаимствовали из отрасли создания муки хлебопекарной. Мы объединили все эти машины и устройства в полноценную технологическую линию. В результате проведения длительных и интенсивных испытаний на различных режимах, внесения нескольких, порой радикальных, конструктивных и технологических изменений получился оригинальный, полностью отлаженный модуль. Он способен в круглосуточном режиме производить древесную муку двух сортов одновременно с суммарной на выходе производительностью около 350 кг/час. При этом удельное потребление электроэнергии электрооборудованием составляет не более 0,16кВт на один кг готовой продукции», — рассказывает Алексей Нефёдов.

Системы аспирации и улавливания пыли относятся к оборудованию вспомогательному, но им на таком производстве отводится очень важная роль. Индустрия эта потенциально пыльная, а, как известно, если концентрация пыли в воздухе достигает критического значения, любая искра может привести к взрыву взвеси. На классическом мучном производстве дела обстоят так же. Поэтому недопустимо, чтобы пыль скапливалась на полу или оборудовании: любое движение воздуха может её поднять. Поэтому такое производство в обязательном порядке оснащается системой аспирации и фильтрации.

Следующий производственный этап — это упаковка, наполнение бумажных мешков. Казалось бы, дело нехитрое, но здесь тоже есть свои тонкости.

«Мука — продукт воздушный, и поместить в пакет достаточное количество оказывается непросто. То есть объём занят, а нужная масса не набрана. Поэтому мы используем специальное устройство, которое уплотняет продукт в таре. С его помощью удаётся упаковать в мешок 15 кг, в то время как насыпом помещается не больше 8», — объясняет Алексей Нефёдов.

Завершается процесс контрольным взвешиванием, после чего готовый мешок зашивают.

Производительность — на выбор

Как было сказано, производительность оборудования, работающего в «Механика-Транс», относительно небольшая, однако это достаточный объём для экспериментально-демонстрационного участка. Если же производству требуются большие объёмы готового продукта, то оборудование легко масштабируется.

«У нас работает блок. Здесь один измельчитель, который загружает 2-3 просеивателя. Эти блоки можно многократно дублировать, производительность будет увеличиваться кратно 350 кг/ч. То есть, если нужно 3,5 тонны/час, то понадобятся 10 блоков. Каждый из них работает обособленно, готовая продукция выгружается в общую точку. Модуль занимает площадь не более 100 м2 в помещении с высотой потолка 6,5 м. Удобным дополнением будет площадь размером 100-200 кв. метров под складирование готовой продукции. Такое помещение должно быть сухим и отапливаемым в холодное время года», — рассказывает Алексей Нефёдов.

Особое внимание производитель, который в данный момент ещё и сам эксплуатирует свое же оборудование, уделил автоматике. Все режимы работы отслеживаются с помощью контроллеров: система согласовывает нагрузки отдельных элементов в составе технологической линии.

«Если на каком-то участке возникает перегрузка, то машина на предыдущем этапе начинает сбавлять обороты, ограничивает подачу сырья, пока не будет достигнут оптимальный режим. И перестройка эта происходит за секунды, таким образом, автоматика увеличивает производительность работы. Если бы за этим следил человек, то он бы настроил работу таким образом, чтобы иметь запас по нагрузкам, то есть заведомо «сбавил бы обороты», занизив тем самым производительность. Автоматическая система управления модулем позволяет свести к минимуму вероятность возникновения аварийных ситуаций, а управлять процессом может один сотрудник», — объясняет специалист.

Эксперт уверен: российский рынок древесной муки обширный и весьма перспективный, потребность в этом материале есть. Исходя из специфики конкретных заказчиков, следует определиться с производительностью, сопоставив этот показатель с источниками сырья. Если систему отстроить, она превращается в весьма рентабельный бизнес, в котором сочетаются экономика и экология.

ООО «НПО «Механика-Транс»

г. Йошкар-Ола, ул.Мира, 30

тел./факс: +7 (8362) 64-27-15 многоканальный

642715@mail.ru,

www.mechtrans.ru

Подготовила Анна Кучумова.

«Магамакс» на выставке «Мебель-2023»: открытость и диалог с потребителями для разработки актуальных решений

Ещё не так давно фурнитура была узкопрофильным локальным оптовым товаром. Производители и поставщики даже на выставках демонстрировали её относительно непритязательно и исключительно для изготовителей мебели.

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.