Новинки Siemplekamp на LIGNA-2015

На прошедшей в Германии 21-й международной лесопромышленной выставке LIGNA свои новинки для совершенствования и оптимизации производств в отрасли представили ведущие гиганты. Одним из стендов, где посетители знакомились с новым оборудованием и технологиями в деревообработке стала площадка компании Siempelkamp.

Система управления производством Prod-IQ® Next

Специалисты усовершенствовали проверенную временем систему оперативного контроля качества Prod-IQ.quality (SPOC), превратив ее в контур управления верхнего уровня, который регулирует работу установки с оптимальными затратами и одновременно обеспечивает нужные свойства древесных плит без вмешательства оператора. Новинка получила название Prod-IQ® Next. Управление технологическими процессами основывается на динамической модели (model-based) регулируемого процесса, с целью расчета его поведения в будущем в зависимости от входных сигналов. Этим, как рассказали разработчики, обеспечивается расчет оптимальных — в смысле функции качества — входных сигналов, которые ведут к оптимальным выходным сигналам.

Предприятия, эксплуатирующие установки и систему управления Siempelkamp, имеют возможность автоматического перехода от одного вида продукции к другому, с потоком данных от системы планирования ресурсов предприятия (ERP) к установке и обратно и с отслеживанием трендов затрат. Как и система-предшественница, новинка позволяет прогнозировать качество древесных плит в оперативном режиме без необходимости дорогостоящих лабораторных тестов. В этой самооптимизирующейся установке оператору достаточно задать предписанные параметры: какое изделие, с какими свойствами и в каком количестве нужно произвести. Остальное происходит полностью автоматически: от перевода производства на выпуск нужного изделия и оперативного контроля качества до повторного перевода установки на следующее изделие после производства абсолютно точного нужного количества предыдущего.

Процесс прессования можно полностью смоделировать методами гибридного моделирования, которое состоит из Prod-IQ.quality (SPOC) как статистического элемента и аналитического реологического моделирования поведения стружечного ковра в прессе. При этом аналитическими методами моделируются процессы, происходящие внутри пресса, и производятся статистические расчеты того, какое качество при этом создается. На основании такой модели можно далее определить настройки, которые обеспечат нужное качество, включая необходимые резервы, и одновременно гарантируют оптимальные затраты на производство — например, путем снижения коэффициента расхода клея и веса стружечного ковра, повышения скорости пресса или снижения расхода электроэнергии.

EcoResinator P — экономия на клее

Наряду с EcoResinator для плит MDF фирма Siempelkamp разработала EcoResinator P для плит ДСП. EcoResinator P позволяет экономить до 10% клея при производстве ДСП поистине равномерно смачивая стружку клеем. В EcoResinator P поток стружки для среднего слоя плиты сначала разделяется, а потом под оптимальным давлением опрыскивается изнутри и снаружи мелкодисперсным клеевым туманом из специальных сопел, расположенных друг напротив друга с определенным смещением. При дооснащении заводов этим новым устройством нанесения клея не требуются изменения клееварки клиента и дозирующих устройств.

ContiBooster — предварительный нагрев

Еще одна разработка Siempelkamp — ContiBooster — призвана обеспечить повышение производительности установки за счет предварительного нагрева паром стружечного ковра вплоть до 10%. Чтобы добиться такого эффекта, специалисты Siempelkamp заменили промежуточную ленту на участке входа в пресс сетчатой лентой, проницаемой для пара. Над стружечным ковром толщиной до 350 мм проходит дополнительный верхний обвод ленты, в который включено чистящее устройство и нагрев ленты. Так в новой системе обеспечивается пропаривание и нагрев с двух сторон, благодаря чему достигается устойчивая и надежная работа.

На этапе предварительного нагрева паровые камеры, расположенные сверху над сетчатой лентой и снизу под сетчатой лентой, под давлением впрыскивают в стружечный ковер с обеих сторон до 500 кг пара в час. Благодаря этому прогреваются и увлажняются наружные слои (примерно 40% ковра). Паровые камеры выдвигаются в стороны, что облегчает их техническое обслуживание. Монтаж в существующую установку требует всего несколько дней и дает быстрый эффект. По желанию клиента фирма Siempelkamp поставляет для ContiBooster также парогенератор.

Установка пневматической укладки стружки EcoFormer SL

Для укладки стружки наружного слоя фирма Siempelkamp совместно со своим итальянским дочерним предприятием CMC Texpan разработала установку пневматической укладки стружки EcoFormer SL (Surface Layer — поверхностный слой). Испытания показали снижение расхода материала до 5% по сравнению с традиционными системами и оптимальное равномерное распределение стружки наружного слоя плиты.

EcoFormer SL отличается, в частности, равномерным распределением стружки наружного слоя. Скорость воздушного потока, необходимая для распределения стружки наружного слоя устройствами воздушного настила, регулируется двумя маленькими вентиляторами в нижнем секторе и двумя большими осевыми вентиляторами в верхней секции на разной высоте воздушной камеры. Промежуточная камера обеспечивает равномерное распределение воздушного потока, текущего к расположенной за нею перфорированной сопловой плите. Она направляет воздушный поток к отдельным воздушным соплам. Заслонки-диафрагмы с механическим регулированием дополнительно управляют прохождением воздушного потока и его скоростью на разной высоте и регулируют его. Благодаря этому создается недостижимое ранее прецизионное и контролируемое распределение воздуха во всей камере настилки стружки.

Кроме того, удалось в семь раз снизить потери давления в камере настилки стружки. Для достижения необходимого давления требуется меньше энергии. Для производителей древесностружечных плит, на производстве которых распределение стружки наружного слоя будет осуществляться при помощи EcoFormer SL, это означает экономию энергии до 65%, как доказано в испытаниях.

Более того, оптимальный доступ и простота чистки коротких круглых воздушных сопел повышают удобство технического обслуживания системы. Благодаря этому снижается также время простоя; повышаются готовность к эксплуатации и производительность. EcoFormer SL можно включать как составную часть в новые установки для производства древесностружечных плит либо точно встраивать их в рамках модернизационного пакета в монтажное пространство традиционной системы воздушного настила стружечного ковра.

ContiRoll® — старый знакомый с новым приводом

Специалисты Siempelkamp также решили напомнить о ранее представленном прессе ContiRoll® восьмого поколения. Тем более, что, основываясь на опыте клиентов, было чем поделиться. Заказчики пресса отмечали сглаживание неравномерности давления. Благодаря новым плитам распределения давления под нижней нагревательной плитой реакционные силы изделия смещаются вверх и вниз друг относительно друга. Расстояние между рамами и эластичность нагревательных плит взаимно отрегулированы так, чтобы волнистость профиля давления была практически сведена к нулю. Результатом является почти равномерный профиль давления, при котором клеевые связки между стружкой обеспечивают оптимальную силу сцепления.

Еще одним плюсом стало добавление ряда цилиндров на участке калибровки, благодаря чему достигается еще большая равномерность давления на поверхность плиты в поперечном направлении. При снижении неравномерности давления значительно улучшаются допуски по толщине прессованной плиты. С уменьшением припуска под шлифование производители экономят древесину, клей и энергию, а также затраты на шлифовальные инструменты.

Для привода выпускных валков пресса ContiRoll® фирма Siempelkamp разработала приводную систему EcoDrive. Эта высокопроизводительная система, состоящая из энергоэффективного электромотора и двухступенчатого редуктора, может использоваться со всеми моделями ContiRoll®.

При помощи привода EcoDrive эксплуатирующему предприятию гарантирован высокий КПД даже при низком числе оборотов, так как в нем синхронный электродвигатель с возбуждением от постоянных магнитов обеспечивает изменение частоты вращения привода пресса с постоянно высоким крутящим моментом. При полной нагрузке клиенты Siempelkamp экономят не менее 7% энергии по сравнению с прежними системами привода. При частичной нагрузке преимущества EcoDrive в отношении энергоэффективности становятся еще более явными. Поэтому система позволяет добиться высокого индекса отдачи, в том числе и при дооснащении установки.

Благодаря этой приводной системе для регулирования энергопотребления фирмы Siempelkamp снижаются до минимума также расходы на техническое обслуживание, а также связанные с обслуживанием периоды простоя. Низкая частота вращения синхронного электродвигателя уменьшает износ, например, износ подшипников и шестерен. Вероятность выхода системы из строя также снижается до минимума благодаря наличию всего двух ступеней передачи.

Привод Ecodrive фирмы Siempelkamp поставляется вместе с распределительным устройством в составе новой установки. Однако он сконструирован так, чтобы им можно было без труда дооснастить существующие установки — без больших затрат на перенастройку.

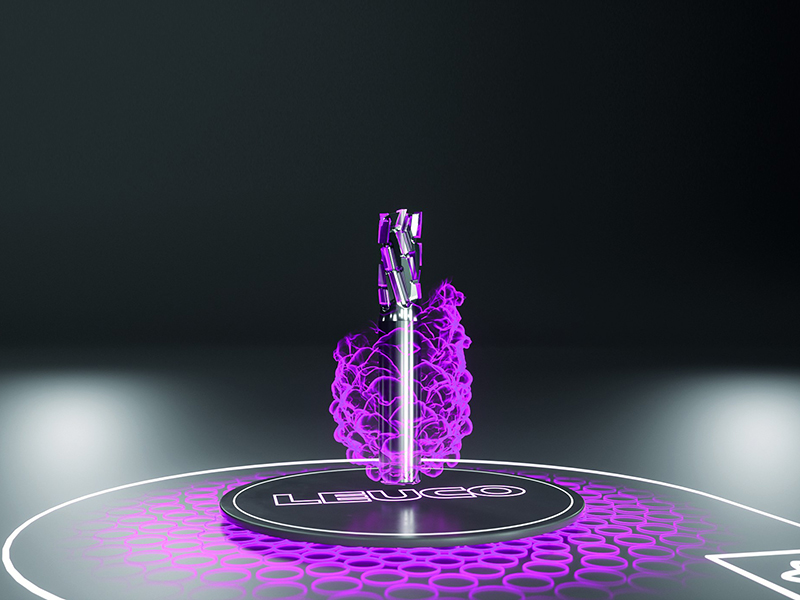

LEUCO: деревообработка по принципу золотого сечения

На Woodex 2023 компания LEUCO представила инструмент с особой геометрией режущей кромки по принципу Фибоначчи. Заместитель генерального директора дочернего предприятия в России ООО «Лойко Рус» Фарид Акчурин рассказал о том, как инженеры компании...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.