Технология производства топливных гранул

В 2022 году в России на законодательном уровне планируют ввести запрет на сжигание и сброс древесных отходов в отвалы. К 2025 году содержание органических отходов на свалках не должно будет превышать 50%, а к 2028 году — 30%. Сейчас своего рода переходный период, когда предприятиям ЛПК предоставлено время наладить переработку древесных отходов.

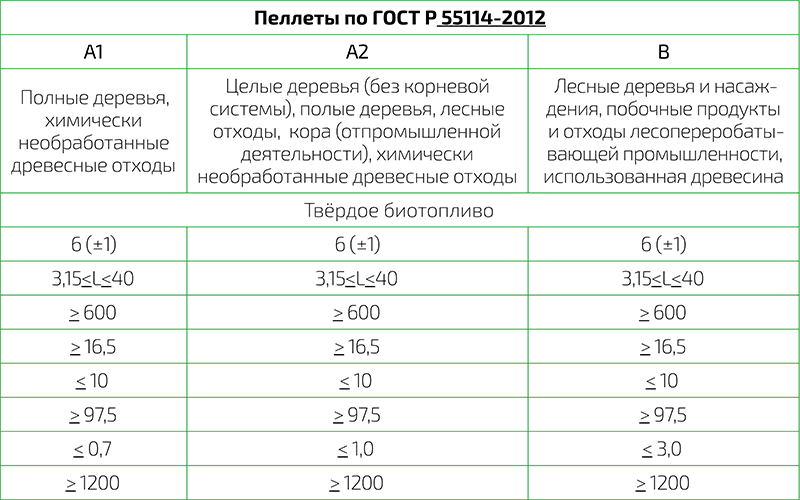

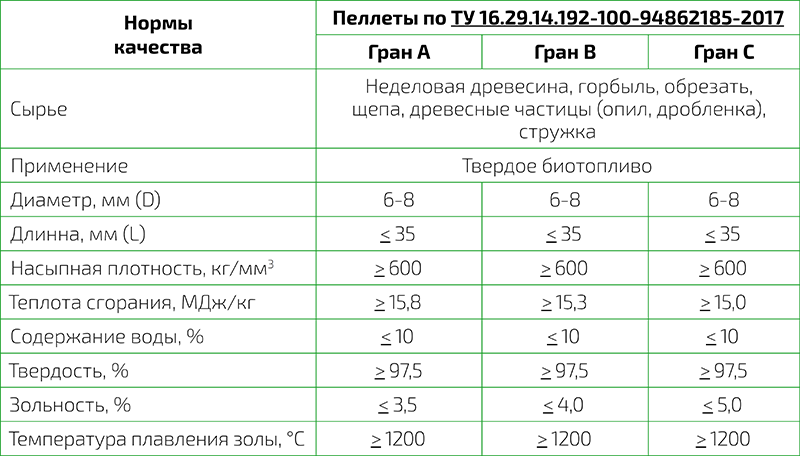

Между тем, объём производства и экспорта пеллет уже сейчас вырос до небывалого уровня и составил в 2019 году около 2 млн тонн. Современные технологические решения позволяют производить топливные гранулы различного качества — по европейскому стандарту, ГОСТу или ТУ — это зависит исключительно от исходного сырья (таблица 1).

Для определения качества готовой продукции на экспериментальной площадке завода-изготовителя производят тестовую партию из сырья заказчика, на которую выдают сертификат. Если образцы не оправдали ожидания заказчика, специалисты «Доза-Гран»тм дают рекомендации, соблюдая которые можно получить гранулу желаемого стандарта качества.

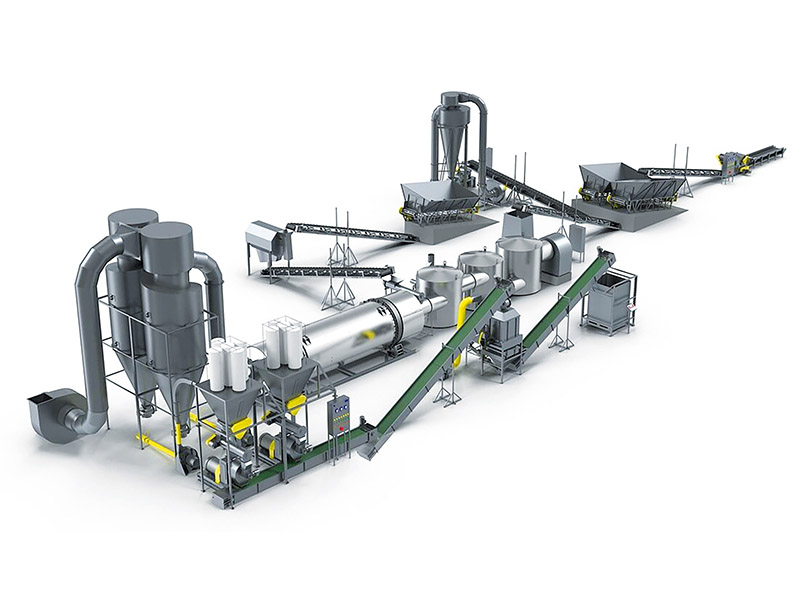

Биотопливный завод под ключ представляет собой универсальное производственное предприятие полного цикла переработки древесины и древесных отходов. В общей сложности от согласования технического задания до ввода объекта в эксплуатацию и обучения персонала потребуется от 7 месяцев. Срок окупаемости — от 2 лет.

Поговорим о технологии подробно на примере линии «Доза-Гран».

Измельчаем кусковые отходы

Горбыль, неделовая древесина по ТУ 16.10-103-94862185-2017 (размером до 6000х360х360 мм (до Ø380), влажностью до 50 %), хранящиеся в штабелях или в пачках, подают на конвейер барабанной рубительной машины. Ножи со скоростью вращения 400–600 оборотов в минуту равномерно измельчают сырьё и позволяют получать щепу без мятых кромок. Вылет ножа и скорость подачи сырья регулируются, что обеспечивает калиброванную фракцию.

Модульное исполнение рубительной машины и роликового конвейера повышает технологичность оборудования и культуру производства, сокращая время монтажа, оно многократно удобнее в эксплуатации. Отпадает необходимость использовать приямок, который забивался бы. Благодаря жёсткому креплению роликового конвейера к рубительной машине создаётся устойчивая конструкция, обеспечивающая снижение уровня шума при использовании.

Измельчаем щепу

Интенсивность выгрузки сырья регулируют, изменяя шибером проходное сечение и скорость тягового органа с помощью частотного преобразователя. Попадая в камеру измельчения молотковой дробилки, щепа захватывается во вращение вокруг оси ротора, с силой отбрасывается на деки и сито, где дробится вращающимися на пальцах молотками. Она остаётся внутри камеры до тех пор, пока не станет меньше диаметра отверстий сита, после чего её выбросит под действием воздушного потока ротора к выходному окну.

Молотковая дробилка соединена с пневмосистемой. На нижнем патрубке циклона установлен шлюзовой затвор, откуда щепа выгружается на площадку под ним или механизированный склад.

Агент сушки

Создание агента сушки происходит в теплогенераторе при сжигании щепы. В установку входят: камера дожига, смесительная и распределительная камеры, система розжига/сброса дымовых газов, бункер топлива со шнековой подачей, горелка с дутьевым вентилятором наддува.

В теплогенераторе применяется способ двухступенчатого сжигания топлива в двух последовательно установленных топочных устройствах (с охлаждением и очисткой продуктов сгорания после них в смесительной и распределительной камерах). В твердотопливной горелке сгорает твёрдая фракция топлива и образуются горючие газы, которые сгорают в камере дожига с добавлением воздуха.

Воздух подмешивается с помощью дутьевого вентилятора. Температура топочных газов регулируется объёмом подачи топлива и интенсивностью подмеса воздуха с температурой окружающей среды. Показания температуры отображаются на пульте управления, приборе ТРМ от датчиков — термопар, установленных на загрузном и выгрузном патрубке сушильного барабана.

Приём и очистка опила

При использовании в качестве сырья для пеллетов опила стоит обратить внимание на ряд особенностей роликового конвейера, доставляющего сырьё до сепаратора.

Так, цельнолитая рабочая поверхность конвейерной ленты с шевронным рифлением позволяет исключить отрыв шевронов и транспортировать насыпной груз под наклоном до 30°, а приводной и пассивный барабаны имеют конструкцию типа «беличье колесо», чтобы сырьё не забивалось между лентой и барабаном.

Сепаратор опила предназначен для удаления крупных посторонних включений размером более 25×25 мм, встречающихся в массе сырья, для защиты технологического оборудования от повреждений. Мелкая фракция выгружается на роликовый конвейер и поступает в приёмный бункер шнекового транспортёра, который необходим для обеспечения равномерной подачи сырья и предотвращения подсоса воздуха в сушильный барабан. Скорость подачи регулируется изменением частоты вращения вала шнека с помощью частотного преобразователя, установленного в пульте управления.

Сушка

Сушка сырья происходит во вращающемся трёхпроходном сушильном барабане под воздействием агента сушки. Наружный, промежуточный и внутренний контуры оснащены лопатками, которые предназначены для перемещения, ворошения и частичного измельчения комьев сырья в процессе сушки, которая начинается уже во внутреннем контуре сушильного барабана, что увеличивает его КПД.

Попадая в загрузное устройство, сырьё контактирует с расположенными в нём разгрузочными пластинами и предварительно нагревается, а затем перемешивается с топочными газами и попадает на лопатки барабана. При подъёме материала до определённой высоты оно скатывается на нижний ряд лопаток. И процесс повторяется.

Снятие влаги происходит за счёт контакта сырья не только с сушильным агентом, но и с поверхностью нагретого металла. Необходимый поток воздуха создаётся тягодутьевым вентилятором, установленным после циклонов.

Для сохранения температуры агента сушки рекомендуется утеплять воздуховод комплекта трубопроводов, идущий от сушильного барабана до циклона. При падении температуры ниже 80 °С агент сушки считается насыщенным и не способен впитывать влагу из сырья.

Площадка под циклоном должна быть ровной, чистой и ограждённой от участка сушки и гранулирования. Она используется в качестве оперативного склада для накопления высушенного сырья перед подачей в роторную дробилку во время наладки оборудования, когда влажность может быть выше допустимой, а также работа на склад осуществляется при остановке процесса гранулирования и заполнении бункера над гранулятором.

Гранулирование

«Сухое» сырьё поглощается роторной дробилкой через устройство ручного забора (эжектор) и по шлангу ПВХ направляется в камеру измельчения, где измельчается вращающимися молотками и с силой отбрасывается на сито до тех пор, пока состав частиц не окажется меньше диаметра отверстий сита и их не выбросит под действием воздушного потока в выпускной патрубок.

Далее сырьё транспортируется через выпускной патрубок и металлорукав в демпферный бункер, где происходит отделение транспортного воздуха через аспирационные мешки или через

циклоны-разгрузители.

Преимущества роторной дробилки в том, что измельчающим механизмом служат молотки из износостойкой конструкционной рессорно-пружинной стали, которые можно устанавливать в четыре рабочих положения по мере износа. Ротор сбалансирован по массе (при сборке молотки устанавливаются друг напротив друга с разницей в весе не более 5 грамм).

Воздухозаборное устройство-эжектор удобно в работе, позволяет регулировать подсос воздуха и предотвращает забивание сырья в дробилке при измельчении. Есть возможность оперативно сменить сита с разным диаметром отверстий для настройки степени измельчения.

Основной узел линии — прессгранулятор. Он предназначен для получения гранул из опила древесины мягких пород фракцией 1–3 мм (содержание переизмельчённого сырья менее 0,2 мм не должно превышать 12%).

Гранулятор состоит из редуктора с прессующим узлом, установленного на раме, основного электродвигателя, смесителя, дозатора и питателя принудительной подачи. Корпус дозатора сделан в виде горизонтально расположенного U-образного цилиндра, внутри которого расположен шнек. Рядом с выгрузным отверстием дозатора установлен переходной патрубок, где предусмотрена магнитная крышка — металлоуловитель.

Смеситель гранулятора предназначен для разрыхления, интенсивного смешивания сырья с добавками (водой, паром и другими связующими веществами), равномерной подачи сырья через питатель в рабочую камеру гранулятора. Он оснащён термометром, штуцером для подвода жидких компонентов или пара, тяга которого опционально может быть вынесена к рабочей зоне гранулятора.

Питатель предназначен для принудительной подачи сырья в камеру прессования. Его корпус снабжён люком обслуживания и ручной подачи сырья.

Принцип такой. Прессующий узел предназначен для получения гранул из увлажнённого продукта путём продавливания его вальцами через радиальные отверстия кольцевой матрицы. Сырьё попадает в дозатор пресс-гранулятора, затем равномерно подаётся в смеситель, где увлажняется водой или паром до влажности, необходимой для гранулирования, и интенсивно перемешивается мешалкой, после чего увлажнённый продукт выводится в пресс-узел.

В камере прессования сырьё затягивается между вращающимися матрицей и вальцами, продавливается в радиальные отверстия матрицы, где под давлением происходит формирование гранул. Гранулы наталкиваются на неподвижный нож и обламываются. Сформованные гранулы падают вниз и через патрубок выводятся из пресса.

Для улучшения связующих свойств лигнина, содержащегося в древесине, и получения более качественной гранулы рекомендуется подмешивать нагретую воду в дозатор пресс-гранулятора. Объём подаваемой воды определяется опытным путём по внешнему виду получаемой гранулы.

Подачу воды увеличивают до тех пор, пока количество несгранулированной части продукта не станет минимальным, а поверхность гранул всё ещё будет блестящей. Если гранулы с блестящей поверхностью получаются мягкими, это не признак некачественной продукции: после охлаждения они быстро твердеют.

Если после увеличения подачи воды нагрузка на электродвигатель понижается, можно увеличить подачу сырья. Если количество несгранулированной части продукта минимальное, но поверхность гранул получается шероховатой, это значит, что продукт переувлажнён. В таком случае нужно или уменьшить подачу воды, или постепенно увеличить подачу сырья.

Если применяют лиственные породы древесины или сырьё пересушено, из-за низкого содержания лигнина нужно подмешивать не только воду, но и пар, а также необходим подбор соответствующей матрицы.

Гранулирование с применением пара увеличивает производительность пресса и срок службы матриц на 15–20%. При гранулировании с паром в первую очередь увеличивается подача сырья и уже потом, при помощи парового вентиля, — пара.

Количество пара определяется по качеству гранул. В отличие от воды, пар даёт эффект производительности, только если парогенератор приготавливает сухой пар под давлением 0,1–0,4 МПа (для получения влажного пара требуется нагреть воду до 100 градусов, а для сухого — до 140 градусов и выше). При меньшем давлении продукт плохо увлажняется.

Пресс-гранулятор имеет систему защиты рабочих органов при забивании. Она состоит из главного вала, стакана редуктора, шлицевого фланца редуктора, срезных штифтов.

Выгрузка гранулы диаметром 6–8 мм (несгранулированная часть менее 10%), влажностью 10–13%, температурой до 90 ˚С) происходит на скребковый конвейер. С его помощью гранулы отводятся от пресс-грануляторов в блок охлаждения.

Охлаждение

Как и следует из названия, блок охлаждения предназначен для охлаждения гранул с последующим просевом гранул для отделения их от пыли, мелкой фракции, несгранулированной части, которая перемещается за периферию блока на линию возврата или в тару для несгранулированной части.

Пройдя через камеру охлаждения, воздушный поток поступает в циклон-осадитель, который очищает проходящий воздух от некоторого количества несгранулированной части, предотвращая потери продукта, а также увеличивая ресурс вентилятора.

Охлаждённые гранулы быстро твердеют и приобретают товарный вид. Через планочный разгрузитель они поступают на стол рассева, где отделяются от крошки. Несгранулированная часть и крошка поступают в шнековый транспортёр и идут на вторичную переработку. Кондиционные гранулы направляются на фасовку.

Фасовка

Готовые гранулы по ТУ 16.29.14.192-100-94862185-2017 со стола рассева перемещаются на скребковый конвейер и поступают в мешок «биг-бэг», закреплённый на раме. Заполнение и вес мешков контролируется электронными платформенными весами.

Для удобства обслуживания механизмов, находящихся на

высоте более 3 м, рекомендуется устраивать площадки обслуживания (организуется силами заказчика). Контроль и управление оборудованием осуществляются с пульта.

Текст: Александр Сергеев, кандидат технических наук

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.