Особенности подготовки термодревесины

Настоящая серия статей является попыткой обобщения опыта работы автора за период времени с 1999 по 2017 гг. в области деревообработки. Описаны конструкция, принцип работы и результаты продолжительной и успешной эксплуатации разработанных автором нескольких модификаций контейнерных универсальных сушильных камер наружной установки и одной малогабаритной модификации камеры для внутренней установки.

Камеры предназначены для сушки и последующей термообработки (термомодификации — ТМД) древесины. Они работают как на предприятии автора — ООО «Энергия Термо Ставрополь» в г. Ставрополь, так и на других предприятиях, эксплуатирующих данные сушильные камеры.

Опыт использования ТМД для производства погонажных изделий в широком ассортименте описан на примере работы цеха деревообработки на предприятии автора. Приводятся необходимые, с точки зрения автора, выдержки с цитатами, расчётами, рисунками, справочными данными и пр. из классических работ по сушке и обработке древесины со ссылками на литературные источники, в основном отечественные. Это избавляет от необходимости обращаться к ним (первоисточникам) для облегчения понимания излагаемого материала.

Выдержки и литературных источников располагаются как в тексте соответствующих разделов, так и в конце статей в виде Приложений. Термины и определения, приводимые в тексте ниже, даны в трактовке автора, если они не имеют ссылок на источник или не оговорены как-либо иначе. В тексты статей включены фрагменты работ автора по этой тематике, ранее опубликованных в печатном виде и в интернете.

Термодревесина (синонимы — термообработанная древесина, термо-модифицированная древесина, термодоска, ТМД) — термин для обозначения пиломатериала, пошедшего предварительную сушку до конечной влажности древесины 6–10% и подвергнутого последующему нагреву до температур в диапазоне 160–220 °С.

Термомодифицированная древесина — сравнительно новый продукт на российском рынке. Благодаря своим свойствам и очень привлекательному внешнему виду она пользуется большим спросом на рынке при своей достаточно высокой цене. В то же время себестоимость её производства незначительна по сравнению с рыночной ценой — всего 25–30% для универсальных газовых камер сушки и ТМД, например, для камер «Энергия ТМ».

При термообработке древесина испытывает внутренние термохимические превращения, характерные для начальной стадии её пиролиза, и в результате приобретает повышенную стойкость к воздействию влаги, грибков и микроорганизмов, однако становится более хрупкой и склонной к раскалыванию.

Термообработанный пиломатериал хорошо сохраняет геометрические размеры в изделиях, меньше рассыхается на открытом воздухе, имеет уменьшенное поглощение влаги из окружающей среды. Эти благоприобретённые полезные качества (как, впрочем, и снижение прочности на скалывание) обусловлены теми изменениями в химическом составе и строении клеточных стенок, которые происходят под воздействием высоких температур на древесное волокно.

Наибольшее применение ТМД находит в производстве погонажных изделий (особенно для их использования при наружной отделке): половой доски, террасной доски, паркетной доски, вагонки, евроштакетника, планкена, палубной доски, садового паркета и т. п.

ТМД-изделия не требуют грунтовки и использования лакокрасочных покрытий. При возможности воздействия на ТМД прямого ультрафиолетового излучения солнца рекомендуется использование специальных масел. Повторное нанесение масла рекомендуется через 2-3 года и не подразумевает предварительной зачистки поверхности.

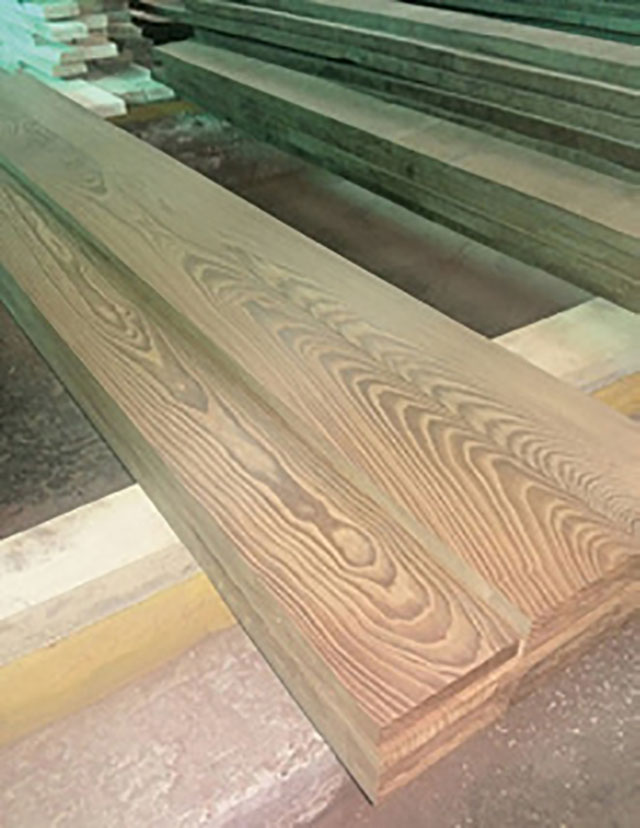

Зачастую использование термодревесины обуславливается её эстетической привлекательностью и декоративностью. В термомодифицированном пиломатериале отчётливо проявляется древесная структура, древесина в изделиях очень хорошо смотрится за счёт её богатой цветовой палитры.

Визуальным проявлением проходящих в процессе ТМД изменений структуры и химического состава древесины является изменение её цвета по всей толщине сортамента. Цветовая гамма ТМД (от естественной до тёмно-коричневой окраски) определяется, в основном, продолжительностью «τтмд» — от 12 до 72 часов и конечной температурой «tтмдкон» термообработки — от 150 до 220 °С.

По мере повышения конечной температуры ТМД-процесса пиломатериал по всей своей толщине приобретает всё более тёмный цвет. При этом ярко проявляется фактура древесины и её декоративность.

Сушка (конвективная, вакуумная, атмосферная) может проводиться любым способом, обеспечивающим необходимое качество высушенного материала.

Термообработка также может проводиться по различным технологиям (в среде продуктов сгорания газообразного топлива, в среде перегретого водяного пара, в среде инертного газа), обеспечивающим отсутствие возгорания древесины, опасность которого возникает в присутствии кислорода воздуха при повышенных температурах более 150 °С.

Других целей кроме качественной предварительной сушки и пожаробезопасности при достигаемой конечной температуре процесса термообработки в плане фактических различий получаемого результата у применяемых в настоящее время технологий термообработки древесины, по моему мнению, нет.

Проницаемость древесины для газов крайне мала, и за время протекания процесса ТМД в течение 0,5-3 суток внутренние слои даже «не догадываются» о составе наружной среды и реагируют только на повышение температуры древесного волокна.

Повышенная температура вызывает частичную деструкцию материала и, соответственно, движение к поверхности потока образовавшихся пиролизных газов и водяного пара от испарения остаточной влаги древесины. Поток газов дополнительно блокирует влияние внешней среды на протекание процесса ТМД.

Темп изменения температуры при термомодификации влияет на скорость «досушки» древесины и обусловленные ею напряжения в центральных слоях сортамента. Правильная технология ТМД ограничивает возникающие напряжения ниже опасных значений.

Древесина, подвергнутая воздействию повышенных температур, испытывает превращения, характерные для начальной стадии её пиролиза и сопровождающиеся выделением газообразных продуктов её термодеструкции. Характерный лёгкий запах фурфурола, который могут приобрести после термообработки пиломатериалы некоторых пород древесины при высоких конечных температурах, выветривается в течение 2-4 недель.

Текст: Сергей Бондарь

«Магамакс» на выставке «Мебель-2023»: открытость и диалог с потребителями для разработки актуальных решений

Ещё не так давно фурнитура была узкопрофильным локальным оптовым товаром. Производители и поставщики даже на выставках демонстрировали её относительно непритязательно и исключительно для изготовителей мебели.

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.