Как закаляются доски

Под воздействием высокой температуры пиломатериал, словно птица Феникс, преображается: приобретает способность противостоять воздействию неблагоприятной среды, а рисунок дерева проявляется во всей красе.

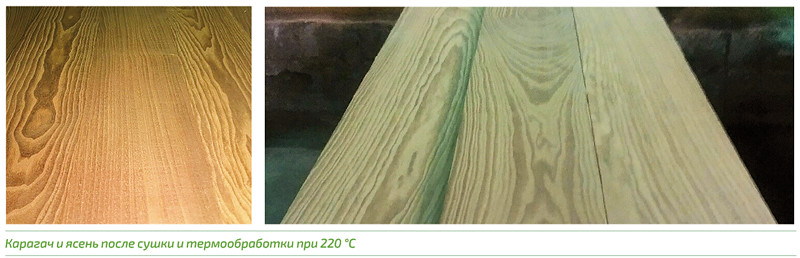

Древесину, высушенную до влажности 6-10%, а затем прошедшую обработку при 160-230 °С называют по-разному: «термодоска», «термодревесина», «термообработанная древесина», «термомодифицированная древесина». По мере повышения конечной температуры дерево темнеет, при этом его фактура и декоративность становятся более выраженными.

Сушку можно проводить любым способом (конвективная, вакуумная, атмосферная), лишь бы в итоге получить качественно высушенный до определённой влажности материал.

Что касается непосредственно технологий термообработки, то их несколько: в бескислородной среде продуктов сгорания газообразного топлива, перегретого водяного пара, инертного газа, в вакууме. Это объясняется тем, что при температурах свыше 160 °С в присутствии кислорода возникает опасность воспламенения.

Наиболее перспективно проводить термомодификацию древесины как дополнительный этап сразу же после завершения сушки влажного пиломатериала без перезагрузки, в той же универсальной конвективной камере, имеющей функцию термообработки (такие, как производит компания «Энергия Термо Ставрополь»).

Превращения

При воздействии высоких температур древесина испытывает внутренние термохимические превращения, характерные для начальной стадии пиролиза (термического разложения). Этот процесс сопровождается интенсивным выделением продуктов термодеструкции (например, фурфурола). Из-за этого пиломатериалы некоторых пород могут приобрести лёгкий характерный запах, который, как правило, выветривается в течение 2-4 недель.

Помимо декоративности в результате воздействия высоких температур древесина приобретает дополнительную стойкость к воздействию влажности, грибков и микроорганизмов, но становится более хрупкой и склонной к раскалыванию. Термообработанный пиломатериал хорошо сохраняет геометрические размеры в изделиях, меньше рассыхается на открытом воздухе и меньше поглощает влаги. Приобретённые полезные качества обусловлены изменениями в химическом составе и строении клеточных стенок.

Наибольшее применение термомодифицированная древесина находит в производстве погонажных изделий (особенно используемых в наружной отделке): половой, террасной, палубной, паркетной доски, вагонки, евроштакетника, планкена и т. п.

Изделия из термообработанной древесины не требуют грунтовки и покрытия лакокрасочными материалами. Для защиты от прямых солнечных лучей рекомендуется раз в 2-3 года использовать специальные масла, при этом предварительного зашкуривания поверхности не требуется.

Выбор термодревесины зачастую обуславлен её эстетической привлекательностью и декоративностью, поскольку в этом материале, как ни в каком другом, более отчётливо проявляется структура дерева. Богатая цветовая палитра (от естественной до тёмно-коричневой окраски) определяется, в основном, конечной температурой и продолжительностью термообработки.

Развенчивая мифы

Вопреки множеству мифов, присутствие пара не сказывается на ходе и результатах термомодифиткации. Проницаемость древесины для газов крайне мала, поэтому за несколько суток внутренние слои даже «не догадываются» о составе наружной среды и реагируют только на повышение температуры древесного волокна. Температура вызывает частичную деструкцию материала и движение к поверхности потока образовавшихся пиролизных газов и водяного пара от испарения остаточной влаги древесины. Поток газов дополнительно блокирует влияние внешней среды на протекающие процессы.

Темп изменения температуры на начальной стадии термообработки влияет на скорость «досушки» древесины с 6-10% влажности до нуля. Правильная технология ограничивает возникающие напряжения ниже опасных значений.

Внутренний запас тепла

Как уже было сказано, в древесине, длительно нагреваемой до 160-170 °С в бескислородной среде, начинается термическое разложение. При повышении температуры на 10-15 °С процесс становится экзотермическим, то есть сопровождается выделением тепла и проявляет тенденцию к самоподдержанию.

Суммарное тепловыделение в штабеле сравнимо с мощностью источника нагрева камеры, например, газовой горелки. Об этом свидетельствует тот факт, что зачастую при достижении температур более 180-190 °С в случае отключения нагрева и остающихся в работе маршевых вентиляторах, продолжается рост температуры.

При этом из толщи древесины интенсивно выделяются газообразные продукты терморазложения. Для того, чтобы остановить пиролиз, необходимо охлаждение. В условиях замкнутого пространства камеры оно происходит очень медленно и сопровождается газовыделением до тех пор, пока температура в центре штабеля значительно не понизится.

В установках, снабжённых нагревателями с дутьевой газовой горелкой и открытой камерой сгорания, газы, даже при наличии возможности свободно выходить через открытый шибер выхлопной системы, проникают в полость горелки и через некоторое время выводят её из строя. При этом шибер камеры сгорания может быть полностью закрыт (это справедливо для камер, в которых процесс происходит в бескислородной среде продуктов сгорания газообразного топлива). Поэтому после окончания процесса термообработки или при аварийной остановке штабель следует как можно быстрее (в течение 10-20 минут) выкатить из камеры.

Чтобы не разгорелось пламя

При наличии свободного кислорода в окружающей среде разогретая древесина склонна к появлению отдельных очагов тления и самовозгоранию. Наиболее подвержены этому некондиционные участки, содержащие пороки — сердцевинную трубку, сучки, гниль, кору и др. По мере снижения объёма кислорода опасность возгорания уменьшается, а при его концентрации менее 10% и температуре менее 220 °С опасность возгорания в ходе технологического процесса практически отсутствует.

Таким образом, бескислородная среда в камере (иногда в сочетании с наличием дополнительного технологического пара) обеспечивает пожарную безопасность при температурах от 160-180 °С и выше.

Однако при выкатывании штабеля на открытый воздух из-за большой тепловой инерции может вспыхнуть огонь, поэтому сразу после выкатывания рекомендуется обильно пролить водой из брандспойта с расходом до 0,3 м3 воды на 1 м3 древесины. Благодаря этому удастся быстро снизить температуру древесины и не допустить воспламенения.

Источник водоснабжения должен быть автономным и не зависеть от давления в водопроводе и напряжения электросети.

Затем следует незамедлительно разгрузить штабельную тележку и уложить термомодифицированный пиломатериал на площадку неплотными слоями для максимально быстрого его охлаждения.

После термообработки оставлять без присмотра штабель в неразобранном виде даже в холодное время года недопустимо вплоть до полного его остывания.

Если при термообработке основным фактором риска воспламенения является неконтролируемый подсос внутрь камеры кислорода из внешней среды, то при выкатывании штабеля опасность заключается в непосредственном контакте горячей древесины с воздухом.

Как показывает практика, выкатывание штабеля термомодифицированной доски должно осуществляться бригадой, состоящей не менее из 4 человек, под руководством мастера из числа инженерно-технического персонала.

И ещё один совет: перед тем, как выкатывать, нужно проверить отсутствие механических препятствий, обеспечить работоспособность колёс тележки и лебёдки. В этом случае предосторожность не помешает. Тут, как говорил Козьма Прутков, «лучше перебдеть, чем недобдеть».

Текст: Сергей Бондарь, директор ООО «Энергия Ставрополь»

«Магамакс» на выставке «Мебель-2023»: открытость и диалог с потребителями для разработки актуальных решений

Ещё не так давно фурнитура была узкопрофильным локальным оптовым товаром. Производители и поставщики даже на выставках демонстрировали её относительно непритязательно и исключительно для изготовителей мебели.

Читать далее...

«Экстру-Тех»: гарантия качества и обширный сервис

Современные потребители практически не ограничены в выборе расцветок и фактур дверных и оконных конструкций, отделочных профилей из ПВХ, МДФ или алюминия. Однотонные или с «древесным» рисунком, матовые или глянцевые, почти зеркальные — решения...

Спасибо!

Теперь редакторы в курсе.